ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Режущая часть инструментов | Оглавление | Назначение и основные типы резцов

Конструкция режущего инструмента

Методы крепления инструментов на металлорежущих станках

Нормальная работа металлорежущего инструмента предопределяется конструкцией не только режущей части, но и соединительной или зажимной части.

Конструкция соединительной или зажимной части должна обеспечить быструю установку и снятие инструмента, надежное закрепление на станке. Она должна быть достаточно прочной и жесткой, простой и технологичной.

Наиболее часто соединительная или зажимная часть выполняется в форме отверстия в корпусе инструмента либо в виде соответствующего хвостовика.

Базовое отверстие имеют насадные инструменты, которые устанавливаются и закрепляются на оправках. Базовое отверстие инструмента и сопряженные поверхности оправок могут быть цилиндрическими либо коническими.

Номинальные диаметры цилиндрических отверстий у насадных инструментов выбираются из следующего ряда: 8, 10, 13, 16, 22, 27, 32, 40, 50, 60, 70, 80 и 100 мм. При выборе диаметра базового отверстия насадного инструмента необходимо обеспечить достаточную прочность, жесткость и виброустойчивость оправки. Оправки повышенных диаметров как более жесткие и виброустойчивые позволяют вести обработку на повышенных режимах, обеспечивая большую точность и чистоту. Крутящий момент наиболее часто передается продольной шпонкой. Во избежание концентрации напряжений шпоночный паз снабжается соответствующими закруглениями. Для уменьшения поверхности соприкосновения оправки и отверстия инструмента (при длине более 20 мм) в середине отверстия выполняется выточка. Это облегчает шлифование, так как уменьшается зона обработки и обеспечивается лучшая посадка инструмента на оправку. Длина выточки принимается в пределах 0,2—0,6 длины фрезы. Закрепление на цилиндрической оправке производится гайками или винтами и промежуточными кольцами, С целью уменьшения биения зубьев торцы насадного инструмента должны быть параллельны и перпендикулярны оси отверстия. Такие насадные инструменты, как зенкеры и развертки, закрепляются на конической оправке с конусностью 1:30. Передача крутящего момента осуществляется торцевыми шпонками, так как толщина ступицы рассматриваемых инструментов невелика и продольная шпонка может сильно ослабить конструкцию.

Широкое распространение получила установка и крепление инструментов цилиндрическими или коническими хвостовиками. Диаметры цилиндрических хвостовиков выбираются из нормального ряда от 2 до 70 мм.

С целью облегчения технологии изготовления у таких инструментов, как сверла, диаметр хвостовика совпадает с диаметром рабочей части. Крутящий момент в рассматриваемом случае может передаваться за счет трения между цилиндрическими поверхностями хвостовика и патрона, а также с помощью двух срезанных плоскостей (лысок), квадратов, шлицев или других замков.

Цилиндрический хвостовик наиболее прост в изготовлении, обеспечивает легкую смену и регулировку инструмента в осевом направлении.

Наиболее применим конический хвостовик. Конусы Морзе и метрические имеют угол наклона около 3°, обладают свойством самоторможения и могут удерживать инструмент и передавать крутящий момент.Конический хвостовик заканчивается лапкой, предназначенной для выбивания инструмента из шпинделя станка, так как эта операция требует значительных усилий.

Конусы Морзе и метрические могут затягиваться винтами и гайками для предохранения от выпадения, большей жесткости и прочности крепления. В этом случае они снабжаются отверстием с резьбой.

Конический хвостовик должен передавать инструменту крутящий момент от шпинделя станка, причем проскальзывание при работе недопустимо.

Определим максимальный крутящий момент, который может передать конус, т. е. тот предельный момент, по достижении которого будет наблюдаться проскальзывание.

Осевое усилие, действующее на конический хвостовик, будем считать равным осевому усилию резания Р0.

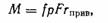

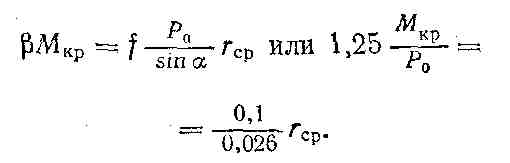

При сжатии силой Р0 двух конических поверхностей между ними возникает трение, момент которого может быть выражен формулой:

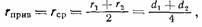

где f— коэффициент трения между трущимися поверхностями; р — среднее удельное давление; F — площадь соприкасающихся поверхностей; r прив. — приведенный радиус сил трения соприкасающихся поверхностей. Приведенный радиус сил трения соприкасающихся поверхностей можно принять равным среднему радиусу:

где r1 и r2 — максимальный и минимальный радиусы;

d1, d2 — соответствующие диаметры рабочей части конуса.

Величина r прив. зависит от закона распределения элементарных сил трения трущихся поверхностей, т. е. от точности изготовления сопряженных конических поверхностей. Принимая приведенный радиус равный среднему, считаем, что при установке обеспечивается полное прилегание конической поверхности хвостовика и сопряженной поверхности шпинделя станка.

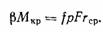

Расчетный крутящий момент Мр определяют исходя из максимального крутящего момента резания Мкр возникающего при обработке:

где БЕТА— коэффициент запаса сцепления, который должен гарантировать работу соединения без проскальзывания при уменьшении коэффициента трения или приведенного радиуса сил трения

r прив = r cр

против расчетных. Коэффициент БЕТА при расчете конических хвостовиков инструментов берется в пределах 1,25 — 1,5.

Чтобы не было проскальзывания, расчетный крутящий момент должен быть больше или равен крутящему моменту трения:

Среднее удельное давление р для конических сопряженных поверхностей связано с осевым усилием Р0 соотношением:

где АЛЬФА — угол уклона конуса, равный половине угла при вершине конуса (2АЛЬФА ).

При проектировании инструментов размеры хвостовиков выбираются из ряда их стандартных значений. Наиболее распространенные конусы Морзе:

| Номер конуса | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Средний диаметр,мм | 7,58 | 10,518 | 15,924 | 21,478 | 28,21 | 40,473 | 57,883 |

| Длина, мм | 59,5 | 65,5 | 78,5 | 98,0 | 123,0 | 155,5 | 217,5 |

Коэффициент трения при работе всухую стали по стали — в пределах 0,1— 0,15.

Рассмотрим пример определения размеров конического хвостовика у сверл.

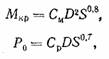

На основе экспериментальных данных крутящий момент и осевое усилие при сверлении стали могут быть подсчитаны по формулам:

где D — диаметр сверла;

S — подача сверла на один его оборот.

Отношение крутящего момента Мкр к усилию подачи Р0 при сверлении конструкционной стали можно принять приблизительно равным:

Опыты показывают, что при затуплении сверла крутящий момент повышается, а усилия подачи увеличиваются незначительно. В результате отношение Мкр к Р0 возрастает до (1,0—1,2) D. Тогда условие надежного закрепления сверла можно записать:

Определяя средний диаметр конуса для случая Мкр/Р0 = 1,2 D, будем иметь:

d ср = 0,78D.

Отсюда максимальный диаметр D сверла, имеющего нулевой номер конуса Морзе, будет равен D = 7,58/0,78 = 9,7 мм.

| Максимальный диаметр сверла, мм | 13,5 | 20 | 27,5 | 36 | 51,5 | 74 |

| Номер конуса Морзе | 1 | 2 | 3 | 4 | 5 | 7 |

У стандартных сверл приняты следующие номера конусов Морзе:

| Диаметр сверла, мм | 6—15,5 | 15,6—23,5 | 23,6—32,5 | 32,6—49,5 | 49,6—65 | 68—80 |

| Номер конуса Морзе | 1 | 2 | 3 | 4 | 5 | 6 |

Сравнение этих данных показывает, что для некоторых сверл максимально допустимый расчетный диаметр не совпадает с принятым в стандартах. Поэтому возникает целесообразность использовать на тяжелых работах сверла с усиленным коническим хвостовиком (на один номер больше).

На конической поверхности хвостовика возникают контактные напряжения сжатия. Однако расчеты показывают, что эти напряжения в несколько раз меньше допускаемых.

Для уменьшения габаритов применяют укороченные конусы Морзе, посадочный диаметр которых сохраняется стандартным, а уменьшается только длина конуса. Существуют укороченные конусы с лапкой и с шестигранником. Дополнительное осевое усилие у таких конусов создается затяжными болтами или винтами.

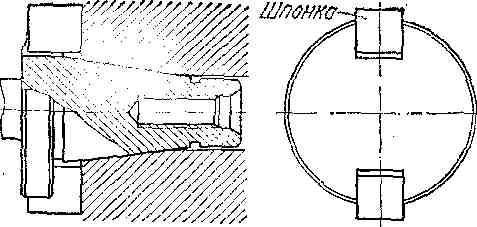

При тяжелых работах применяются хвостовики с конусностью 7: 24. Для передачи крутящего момента они снабжаются горновыми шпонками (рис. 13) либо поводком, ширина которого немного превосходит больший диаметр конуса.

Рис. 13. Крепление с помощью хвостовика (конусность 7:24)

Преимуществом этих хвостовиков является легкая сменность.

Наряду с насадными инструментами, закрепляемыми на оправках, а также инструментами с коническими либо цилиндрическими хвостовиками, большое распространение получили инструменты, у которых зажимная часть выполняется в виде призматического тела, квадратного или прямоугольного сечения. К таким инструментам относятся всевозможные резцы: токарные, строгальные, долбежные и другие.

Подобные инструменты устанавливаются в соответствующих пазах резцедержателя и закрепляются, как пра¬вило, винтами. С целью обеспечения более точной установки призматическая зажимная часть подобных инструментов выполняется в виде клина, который входит в соответствующий паз держателя инструмента.

Например, зубострогальные резцы для обработки конических прямозубых колес имеют зажимную часть в виде клина с углом 73°.

Время, затрачиваемое на смену и настройку инструмента, оказывает заметное влияние на производительность труда, особенно при использовании агрегатных станков и автоматических линий. Поэтому при проектировании инструментов, предназначенных для работы на автоматических линиях, приходится предусматривать удобную настройку их на размер вне станка и быструю замену после затупления. Вне станка регулирование длины вылета инструмента может производиться упорным винтом, ввинчиваемым в державку со стороны нерабочего ее торца. Выбор шага резьбы регулировочного винта определяется требованиями достаточной точности и прочности. При уменьшении шага резьбы точность установки возрастает, но при этом снижается прочность резьбы на смятие, так как сокращается рабочая высота витка. Малые перемещения регулируемого элемента без уменьшения: шага резьбы можно обеспечить с помощью дифференциальных резьб. Од¬нако этот способ является сравнительно дорогим, так как требует повышенной точности изготовления и соосности резьб. Регулировка вылета инструмента возможна также с помощью клиньев.

Наряду с настройкой инструмента на размер вне станка, следует также обращать внимание на простоту смены инструмента, которая однако не должна влиять на его стойкость.

Для компенсации размерного износа используется автоматическая подналадка инструмента, что в сочетании с автоматической сменой инструмента является прогрессивной формой эксплуатации автоматических линий.

На работу элементов крепления влияет точность изготовления и качество сопряженных поверхностей инструмента и станка. Требуемая шероховатость опорных и установочных поверхностей (посадочных отверстий, опорных торцов, хвостовиков) зависит от точности инструмента. Для высокоточных инструментов типа зуборезных долбяков, шеверов рекомендуемая чистота установочных и опорных поверхностей будет 10. У этих инструментов допуски на размеры мест крепления выбираются по первому классу. Обычно чистота опорных и установочных поверхностей колеблется от 9 до 7, а допуски на их размеры выбираются по второму классу точности. Чистота опорной поверхности таких инструментов, как токарные резцы, принимается 6.

Режущая часть инструментов | Оглавление | Назначение и основные типы резцов

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved