ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Резьбонакатные ролики | Оглавление | Дисковые и пальцевые зуборезные фрезы. Профилирование фасонных зуборезные фрез

Зуборезный инструмент для цилиндрических колёс

Общие сведения

Зубчатые колеса — самые распространенные детали в машиностроении. Они применяются для передачи вращения между параллельными, пересекающимися и перекрещивающимися осями с помощью цилиндрических, конических, червячных и винтовых зубчатых передач.

Производство зубчатых колес представляет собой трудоемкую работу на сложном оборудовании дорогостоящим зуборезным инструментом. Годовой расход на инструмент для зуборезных станков часто превышает стоимость самого станка и в несколько раз превышает заработную плату рабочего.

В зависимости от конструкции зубчатого колеса, формы его зубьев, требований к точности и чистоте поверхностей и объема производства применяются различные способы изготовления и зуборезные инструменты.

Рассмотрим применяемые режущие инструменты, предназначенные для изготовления наиболее распространенных прямозубых цилиндрических зубчатых колес. Эти колеса могут иметь различные профили зубьев. В общем машиностроении получили преимущественное применение эвольвентные зубчатые колеса.

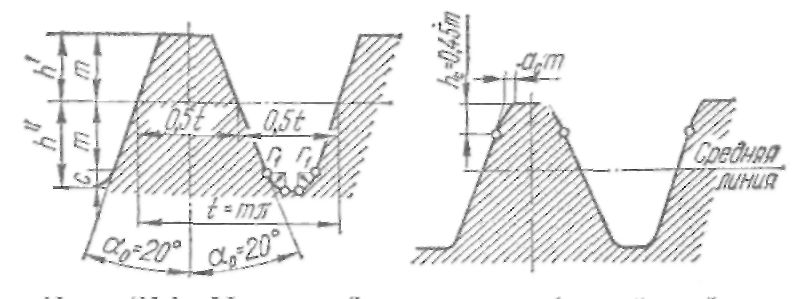

Размеры зубьев эвольвентных цилиндрических колес определяются исходным контуром рейки. Зубья рейки — прямолинейного профиля. По ГОСТу исходный контур зубчатой рейки (рис. 214) имеет угол профиля АЛЬФА 0 = 20°, высоту головки, равную модулю: h' = m, высоту ножки h’’= 1,25m, шаг зубьев t = m*ПИ.

Рис. 214. Исходный контур зубчатой рейки цилиндрических колес

Рис. 214. Исходный контур зубчатой рейки цилиндрических колес

Так как высота ножки принимается больше высоты головки зуба, в зацеплении создается соответствующий радиальный зазор с=0,25m. При обработке цилиндрических колес долбяками и шеверами допускается увеличение радиального зазора до 0,35m. Радиус r1 закругления у корня зуба исходного контура устанавливается 0,40m. Допускается увеличение радиуса r1, если это не нарушает правильности зацепления в передаче.

При окружных скоростях колес выше определенных значений, в зависимости от степени точности передачи, предусматривается применение фланкированного исходного контура, боковой профиль зубьев которого срезан при вершине на некоторую величину acm. Высота среза hc равна 0,45m, а коэффициент величины среза аc, в зависимости от степени точности передачи и модуля, колеблется от 0,005 до 0,02. С уменьшением модуля и снижением точности изготовления колес величина аc возрастает. Фланкирование зубьев снижает силы удара при входе зубьев в зацепление и при выходе их из зацепления, исключает возможность кромочного зацепления, уменьшает опасность заеданий, снижает уровень шума.

В практике находят применение исходные контуры с отличающимися от предусмотренных в ГОСТе параметрами. Так, в высоконапряженных передачах авиационных двигателей используются зубчатые колеса эвольвентного зацепления с модифицированным исходным контуром, имеющим угол профиля АЛЬФА 0 = 28°. Применение нестандартных исходных контуров связано с необходимостью изготовления специального зуборезного инструмента, а поэтому их можно рекомендовать лишь в исключительных случаях.

Размеры зубьев зуборезных инструментов определяются параметрами инструментальной (производственной) рейки, контур которой является как бы шаблоном к исходному контуру.

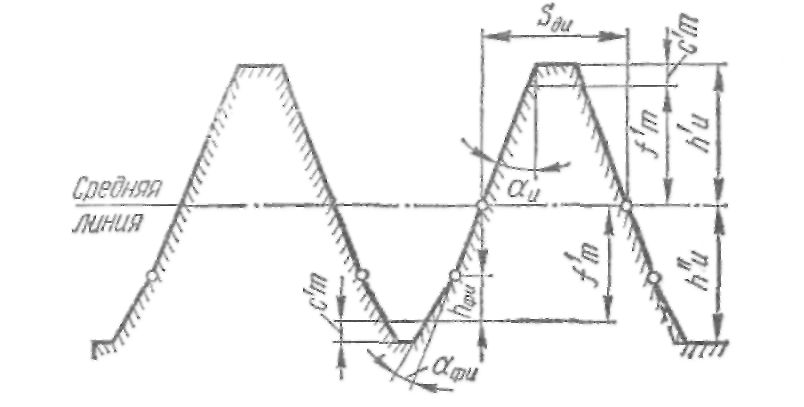

Рис. 215 Исходный контур инструментальной рейки

Рис. 215 Исходный контур инструментальной рейки

Так как в процессе обработки осуществляется беззазорное зацепление инструмента и обрабатываемого колеса во впадине зубьев, высота головки зуба инструментальной рейки (рис. 215) принимается равной

Высота ножки инструментальной рейки h" = 1,25m. Благодаря такой высоте ножки в зонах вершин обрабатываемых зубьев создается радиальный зазор, т. е. наружная поверхность зубчатого колеса, соответствующая окружности выступов, не обрабатывается зуборезным инструментом. С целью разгрузки вершинных режущих кромок чистовых инструментов высоту головки производственной рейки, соответствующей черновым инструментам, делают увеличенной:

Для обеспечения боковых зазоров в передаче толщину зуба инструментальной рейки на средней линии определяют по следующей формуле:

Величина дельта Sди колеблется от 0,145 до 0,35 мм для модулей инструментальных реек от 1,25 до 20 мм.

Для инструментов, предназначенных для предварительного нарезания зубчатых колес, толщину зуба Sди уменьшают на величину, соответствующую припуску на последующую чистовую обработку зубьев. Образование фланкированных зубчатых колес производится инструментальной рейкой, имеющей соответствующее утолщение у ножки зуба, высотой hфи и углом альфа фи.

При качении без скольжения начальной прямой инструментальной рейки по начальной окружности заготовки профиль зуба рейки будет занимать ряд последовательных положений, огибающая к которым будет профилем зуба колеса.

На участке, соответствующем касанию боковой стороны зуба рейки и профиля колеса, создается в рассматриваемом случае эвольвента. В зоне ножки зуба наблюдается кромочное соприкосновение вершины зуба рейки и профиля зуба колеса. Здесь создается переходная кривая в форме удлиненной эвольвенты. Она описывается точкой пересечения боковой и вершинной сторон зуба рейки при ее относительном движении во впадине зуба нарезаемого колеса. Огибающей к последовательным положениям вершинной кромки зуба инструментальной рейки будет окружность впадин, которая в соответствующей зоне также ограничивает профиль зуба колеса.

Нарезание цилиндрических зубчатых колес может производиться методом копирования и методом огибания или обкатки. К инструментам, обрабатывающим зубчатые колеса методом копирования, относятся пальцевые и дисковые зуборезные фрезы, зубодолбежные головки, одновременно нарезающие все зубья колеса и др.

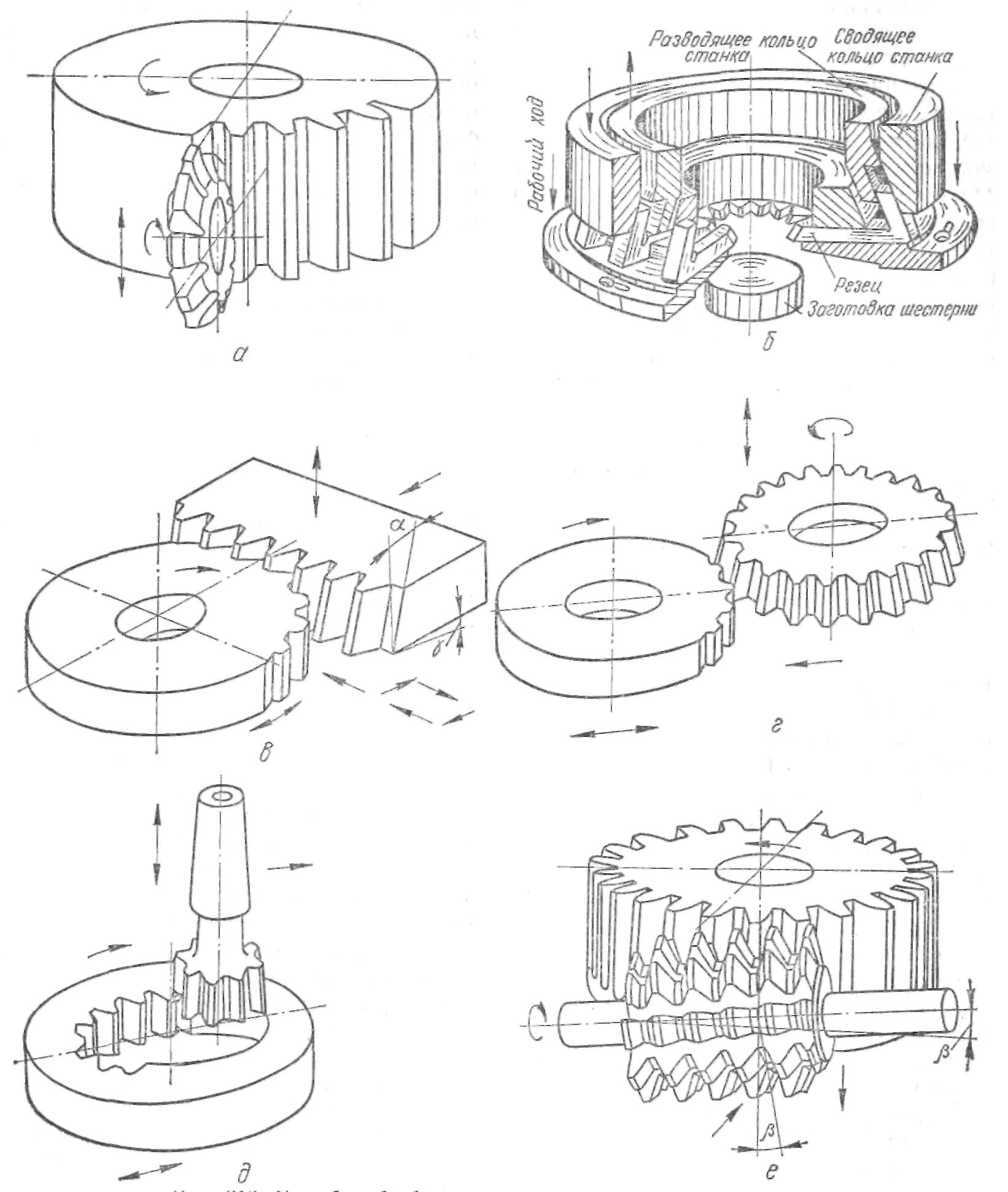

Рис. 216. Способы обработки прямозубых цилиндрических колес

Рис. 216. Способы обработки прямозубых цилиндрических колес

Схема фрезерования зубчатых колес дисковыми или пальцевыми фрезами (рис. 216, а) включает вращение фрезы вокруг своей оси, чем создается требуемая скорость резания. Заготовка, закрепленная в шпинделе делительной головки, совершает движение подачи вдоль обрабатываемой впадины зубьев. После обработки одной впадины заготовку отводят от фрезы и поворачивают на один зуб при помощи делительной головки, после чего производится прорезание следующей впадины.

Рассматриваемый способ обработки исключительно прост и не требует применения специальных зуборезных станков, но характеризуется относительно малой производительностью и пониженной точностью нарезанных колес.

При обработке одного и того же зубчатого колеса размеры пальцевой фрезы будут в неколько раз меньшими дисковой. Пальцевая фреза обеспечивает меньшую производительность и изнашивается быстрее, чем дисковая, требуя более сложной и частой переточки. Поэтому применение пальцевой фрезы для нарезания обыкновенных колес ограничено. Пальцевые фрезы целесообразно использовать при обработке колес с большими модулями, когда размеры дисковых фрез получаются недопустимо большими.

Из всех известных способов нарезания прямозубых колес одним из наиболее производительных является способ обработки их копированием зубодолбежными головками (рис. 216, б), одновременно нарезающими все зубья колеса. Зубодолбежная головка представляет собой сложный сборный инструмент. Она состоит из корпуса в виде диска, в радиальных пазах которого установлены призматические фасонные резцы. Число резцов равно числу зубьев обрабатываемого колеса. Каждый резец прорезает только одну впадину.

В процессе зубодолбления заготовка совершает относительно головки возвратно-поступательное движение, за счет которого обеспечивается требуемая скорость резания. Направление этого движения совпадает с осью заготовки.

Для распределения работы резания на ряд двойных ходов предусматривается периодическое движение подачи резцов в радиальном направлении при каждом рабочем ходе. При холостом ходе резцы отводятся от заготовки для устранения трения задней поверхности резцов о материал заготовки. Периодические движения резцов в радиальном направлении осуществляются за счет перемещений сводящего и разводящего колец относительно корпуса головки. Зубодолбежная головка является специальным и дорогостоящим режущим инструментом. Она предназначается для обработки одного определенного колеса на специальном станке при массовом и крупносерийном производстве зубчатых колес.

К инструментам, нарезающим зубчатые колеса методом обкатки, относятся зуборезные гребенки, зуборезные долбяки и червячные зуборезные фрезы.

Схема обработки прямозубых зубчатых колес зуборезными гребенками (рис. 216,е) включает возвратно-поступательные движения инструмента вдоль оси заготовки, благодаря чему обеспечивается заданная скорость резания. Заготовка, закрепленная на столе станка, совершает сложное движение обкатки, состоящее из вращения вокруг своей оси и поступательного движения, скорость которого перпендикулярна оси. Для обеспечения врезания гребенки на полную высоту зуба стол имеет подачу в направлении инструмента. Гребенка имеет ограниченное число зубьев. Поэтому в процессе нарезания осуществляется также периодическое движение пересопряжения зубьев гребенки и заготовки, т. е. движение деления.

Прерывистость процесса обкатывания является одним из основных недостатков рассматриваемого способа; это снижает производительность и может быть причиной погрешностей, возникающих при нарезании зубчатого колеса. Зуборезные гребенки применяются для обработки цилиндрических зубчатых колес внешнего зацепления на специальных зубострогальных станках. Гребенками можно нарезать блочные колеса с буртом за обрабатываемым венцом.

Схема нарезания прямозубых зубчатых колес долбяком (рис. 216, г) включает возвратно-поступательные движения инструмента вдоль оси заготовки, что обеспечивает необходимую скорость резания. Срезание стружки происходит во время рабочего хода. Во время холостого, обратного, хода с целью уменьшения трения задней поверхности о материал заготовки стол станка отводится от долбяка, а перед началом резания возвращается в исходное положение. В процессе обработки долбяк постепенно врезается в радиальном направлении в заготовку на высоту зуба. Одновременно происходят взаимосвязанные вращения долбяка и заготовки вокруг своих осей, в результате которых наблюдается обкатка, качение без скольжения начальной окружности долбяка по начальной окружности детали. При обработке долбяком процесс пересопряжения зубьев (деления) не производится, что обеспечивает большую производительность по сравнению с нарезанием гребенками. Долбяком как и гребенками, можно обрабатывать блочные колеса. Особое преимущество долбяка заключается в том, что он может нарезать зубья для колес внутреннего зацепления (рис. 216, д).

Самым распространенным способом нарезания зубчатых колес является фрезерование червячной фрезой (рис. 216, в).

При обработке зубчатых колес червячными фрезами заготовка вращается вокруг своей оси и одновременно наблюдается вращение инструмента вокруг его оси. Вращение фрезы и заготовки кинематически связаны друг с другом. При одном обороте однозаходной червячной фрезы заготовка поворачивается вокруг своей оси на один зуб. Ось фрезы устанавливается наклонно относительно оси заготовки так, чтобы направления винтовых ниток фрезы совпадали с направлением зубьев нарезаемого колеса.

Кроме вращения, фреза имеет еще и поступательное перемещение вдоль оси заготовки для осуществления подачи.

Обработка зубчатых колес червячными фрезами производится на специальных зубофрезерных станках. Процесс характеризуется высокой производительностью, обусловленной непрерывностью фрезерования.

Резьбонакатные ролики | Оглавление | > Дисковые и пальцевые зуборезные фрезы. Профилирование фасонных зуборезные фрез

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved