ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Конструктивные особенности фасонных зуборезных фрез | Оглавление | Червячные зуборезные фрезы

Зуборезный инструмент для цилиндрических колёс

Зуборезные прямозубые гребенки

Прямозубые гребенки используются при нарезании прямозубых и косозубых цилиндрических колес. Нарезание косозубых цилиндрических колес прямозубыми гребенками может производиться только на станках, у которых возможен поворот суппорта, так как в рассматриваемом случае гребенку устанавливают под углом наклона зубьев колеса.

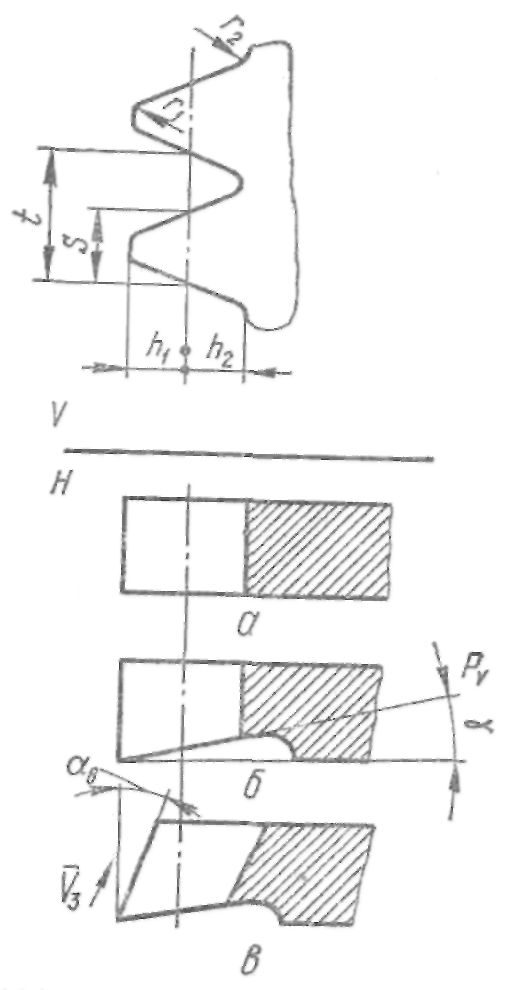

Прямозубая гребенка представляет собой исходную зуборезную рейку (рис. 223, а), сопряженную с нарезаемым зубчатым колесом, превращенную в режущий инструмент заточкой под углом у передней плоскости (рис. 223, б) и образованием задней поверхности (рис. 223, в), обеспечивающей получение на режущих кромках положительных задних углов.

Рис. 223. Схема образования прямозубой гребенки

Режущая кромка гребенки создается в результате пересечения передней плоскости и боковой поверхности исходной зуборезной рейки.

Схема образования задней поверхности зуба гребенки следующая: заставим переднюю плоскость с расположенной в ней режущей кромкой двигаться прямолинейно-поступательно. Если скорость этого движения будет параллельна образующим исходной рейки, то режущая кромка опишет в пространстве боковую поверхность рассматриваемой зуборезной рейки и задние углы у гребенки будут равны нулю. Поэтому при образовании задней поверхности зуба гребенки передней плоскости сообщают прямолинейно-поступательное движение, скорость вектор V3 которого направляют под углом АЛЬФА В к образующим исходной рейки. В результате режущая кромка описывает заднюю поверхность, которая не совпадает с поверхностью исходной зуборезной рейки, что и обеспечивает создание на режущей части гребенки положительных задних углов.

Заднюю поверхность можно рассматривать как совокупность режущих кромок, сдвинутых одна относительно другой. По аналогии с затылованными фрезами при заточке гребенок по передней плоскости удаляется изношенная режущая кромка и обнаруживается новая той же самой формы. Это обеспечивает обработку новой и переточенной гребенками одних и тех же зубчатых колес. Гребенка является, с этой точки зрения, идеальным теоретически точным инструментом, ее переточка не вносит никаких погрешностей в профиль нарезаемого зубчатого колеса.

При проектировании гребенок для обработки заданного зубчатого колеса определяется форма режущей кромки и профиль гребенки в нормальном сечении. Известным считается профиль исходной зуборезной рейки.

Методика профилирования гребенок следующая:

->определяется форма режущей кромки - как линия пересечения передней плоскости с боковой поверхностью исходной зуборезной рейки;

->создается цилиндрическая задняя поверхность. За направляющую этой поверхности принимается режущая кромка, а образующие проводятся под углом АЛЬФА В;

->определяется профиль гребенки в нормальном сечении как линия пересечения задней поверхности с перпендикулярной плоскостью к ее образующим.

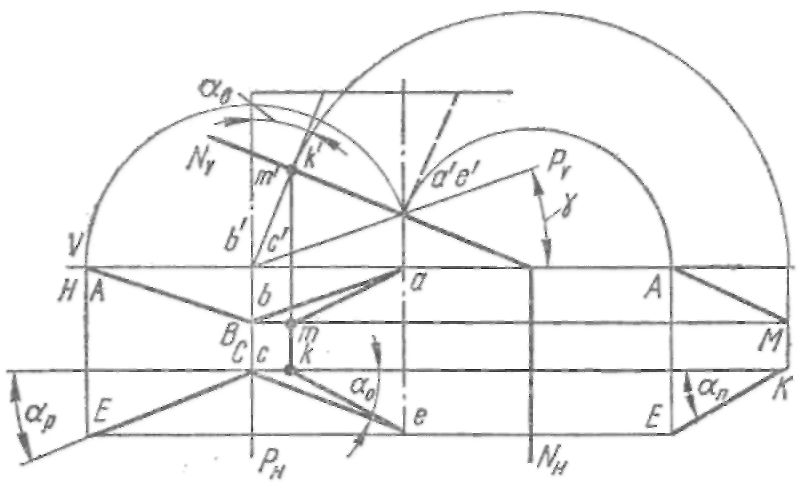

Пример графического профилирования прямозубых гребенок приведен на рис. 224.

Рис. 224. Профилирование прямозубых гребенок

Изображен профиль abce исходной зуборезной рейки на перпендикулярной к ее образующим плоскости H.

Проведена передняя плоскость Р под заданным передним углом ГАММА. Передняя плоскость идет перпендикулярно плоскости проекций V, т. е. передняя плоскость Р является вертикально проецирующей плоскостью. Поэтому проекция режущей кромки на плоскость V будет располагаться на вертикальном следе P V плоскости Р. Горизонтальная же проекция режущей кромки будет abce…, так как боковая поверхность исходной прямозубой зуборезной рейки является горизонтально проецирующей поверхностью. Чтобы определить истинную форму режущей кромки, повернем переднюю плоскость Р вокруг горизонтального следа Ph до совмещения с плоскостью проекций Н. Совмещенным положением режущей кромки будет линия АВСЕ, которая и будет искомым профилем зуба гребенки в передней плоскости. Через узловые точки режущей кромки проводим под углом АЛЬФА В образующие задней поверхности. Так, через точку В проходит образующая ВМ задней поверхности, Совокупность рассматриваемых образующих изображает на чертеже заднюю поверхность зуба гребенки.

Через точку А режущей кромки проводим вертикально проецирующую плоскость N, идущую перпендикулярно образующим задней поверхности. Она пересекается с образующей ВМ в точке М, а с образующей СК — в точке К. Поэтому линия АМКЕ будет линией пересечения плоскости N и задней поверхности зуба гребенки. Ее проекции обозначены amke и a'm'k'e'. Истинные размеры линии АМКЕ найдены поворотом плоскости N вокруг горизонтального следа Nh до совмещения с плоскостью проекций Н. Рассматриваемая линия АМКЕ и будет профилем прямозубой гребенки в нормальном сечении.

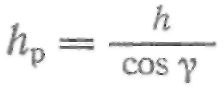

Аналитический расчет профиля зуба гребенки в передней плоскости проводится по следующим соотношениям:

где hp — высотные размеры профиля зуба в передней плоскости, измеряемые в направлении, перпендикулярном к средней линии;

h — соответствующие высотные размеры профиля исходной рейки,

где АЛЬФА Р - угол профиля зуба в передней плоскости;

АЛЬФА 0 — угол профиля исходной рейки.

Размеры, измеренные вдоль средней линии исходной зуборезной рейки, без искажений переносятся на профиль зуба в передней плоскости и на профиль зуба в нормальном сечении.

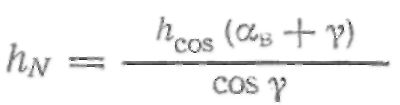

Высотные же размеры hN в нормальном сечении подсчитываются по формуле:

Угол АЛЬФА N профиля зуба гребенки в нормальном сечении равен:

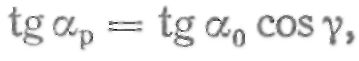

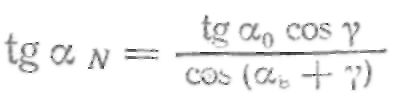

При проектировании гребенок величины передних у и задних углов АЛЬФА В на вершинных кромках ее зубьев принимаются равными для гребенок типа I (рис. 225, а) ГАММА = 6°30' и АЛЬФА В = 5°З0', для гребенок типа II (рис. 225, б) ГАММА = 4° и АЛЬФА В = 6°52'.

Рис. 225. Типы прямозубых гребенок

Для рассматриваемых вариантов величин геометрических параметров АЛЬФА В = 5° 30', ГАММА = 6° 30' и АЛЬФА 0 = 20° профильные углы АЛЬФА 0 в передней плоскости и АЛЬФА N в нормальном сечении соответственно равны: АЛЬФА P = 19°25'54" и АЛЬФА N = 20° 17' 25".

Зная углы АЛЬФА В; ГАММА и ЛЯМБДА = 0 на вершинной кромке, определим геометрические параметры на боковых кромках зуба гребенки.

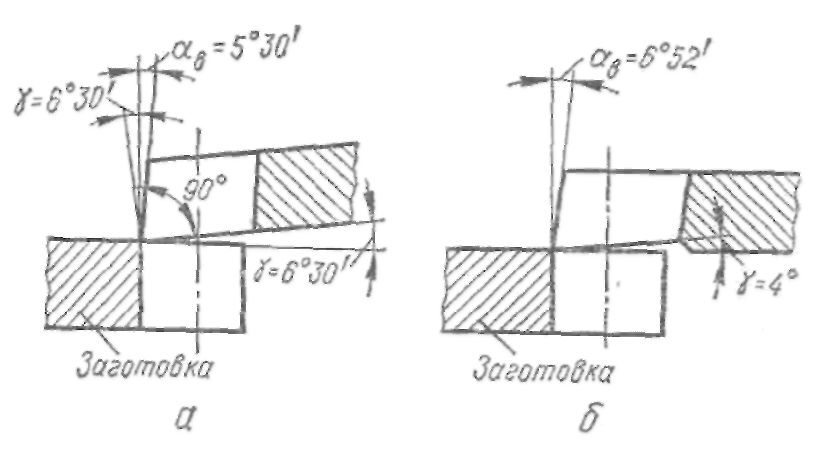

Проведем в передней плоскости гребенки три вектора А, В и С (рис. 226).

Рис. 226. Анализ геометрии режущей части гребенки

Единичный вектор А проведем по вершинной режущей кромке. В системе хуz его запишем так:

Вектор В проведем в плоскости zу. Длину этого вектора выберем таким образом, чтобы длина его проекции на ось у была равна единице:

Вектор С направим по боковой режущей кромке и запишем таким образом:

где ЛЯМБДА — угол наклона боковой режущей кромки, измеряемый в плоскости резания и заключенный между рассматриваемой боковой кромкой и плоскостью, перпендикулярной скорости резания, скорости возвратно-поступательных движений гребенки при обработке зубчатых колес.

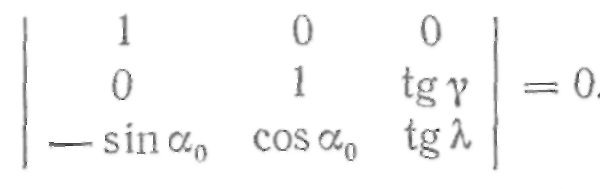

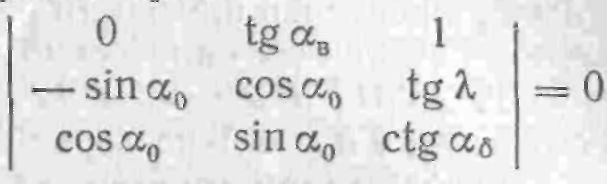

Рассматриваемые три вектора А, В, С лежат в одной плоскости, поэтому их смешанное произведение равно нулю:

Раскрывая определитель, получим формулу для подсчета угла наклона боковой режущей кромки:

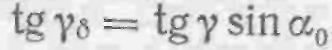

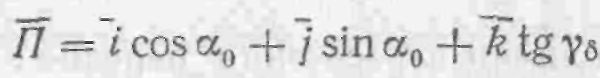

По линии пересечения передней плоскости и главной секущей плоскости NN проведем вектор П. Главная секущая плоскость NN проходит перпендикулярно проекции боковой режущей кромки на плоскость, перпендикулярную скорости резания. Длину вектора П выберем так, чтобы длина его проекции на плоскость ху была равна единице. Тогда вектор П будет равен:

где ЛЯМБДАб — передний угол на боковой режущей кромке, измеряемый в главной секущей плоскости NN.

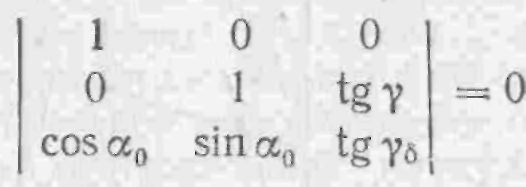

Три вектора А, В и П лежат в одной передней плоскости, поэтому их смешанное произведение равно нулю:

Раскрывая определитель, получим формулу для подсчета угла ГАММАб:

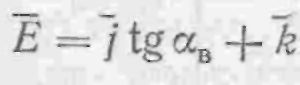

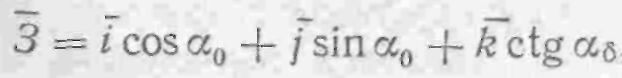

Рассмотрим три вектора Е, С и 3, лежащие на задней плоскости боковой режущей кромки. Вектор Е лежит на линии пересечения боковой задней плоскости и плоскости zy:

Вектор С идет по боковой режущей кромке, а вектор 3 по линии пересечения главной секущей плоскости NN и боковой задней плоскости:

где АЛЬФАб — задний угол на боковой режущей кромке, измеряемый в главной секущей плоскости NN.

Так как векторы Е, С и 3 лежат в одной плоскости, их смешанное произведение равно нулю:

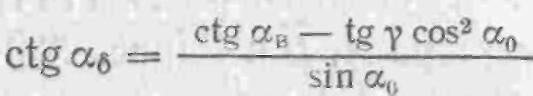

Раскрывая определитель, после преобразований получим формулу для подсчета угла АЛЬФАб:

Расчеты показывают, что для принятых значений переднего и заднего угла на вершинной кромке порядка 5—6° на боковых режущих кромках создаются передние и задние углы порядка 2°.

При обработке чугунных, бронзовых и им подобных зубчатых колес эти значения бокового переднего угла можно считать приемлемыми. При обработке вязких материалов, в частности, стальных зубчатых колес, применяют подточку передней поверхности гребенок для того, чтобы создать более благоприятные условия резания и увеличивать величины боковых передних углов ГАММАб.

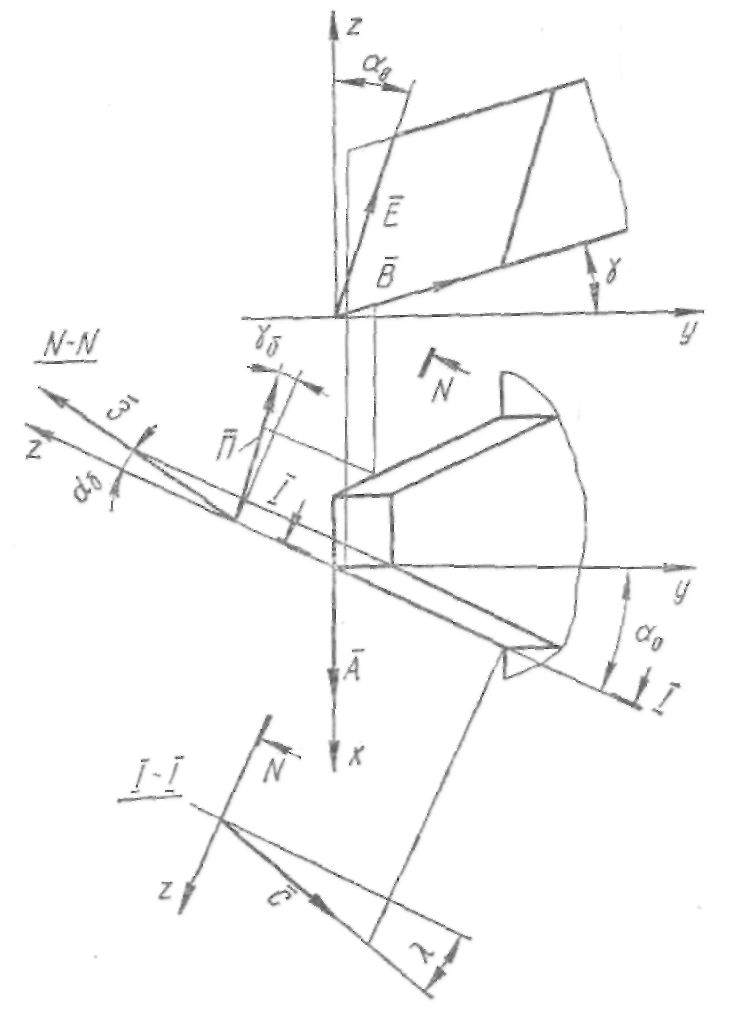

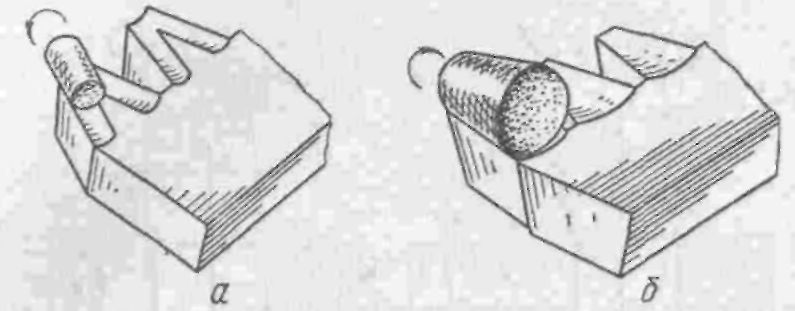

Для гребенок больших модулей, более 10 мм, на передней поверхности параллельно боковым режущим кромкам вышлифовываются канавки (рис. 227, а).

Рис. 227. Формы заточки передней поверхности

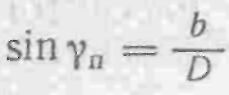

В рассматриваемом случае в сечении, перпендикулярном оси круга, подточкой создается дополнительный передний угол ГАММАп, определяемый по формуле:

где b — ширина канавки;

D — диаметр шлифовального круга.

Для гребенок модуля от 10 до 24 мм диаметр шлифовального круга выбирается в пределах 35—70 мм и ширина канавки 7—15 мм. В результате подточки с такими параметрами создаются передние утлы ГАММАп = 11° 30' -:- 12° 30'. Во избежание искажения профиля подточку проводят так, чтобы у боковых кромок оставалась контрольная ленточка шириной до 0,05 мм.

Гребенки малых модулей (рис. 227, б) подтачиваются по всей передней поверхности шлифовальным кругом цилиндрической формы, ось которого наклонена пол углом т) к передней плоскости. Обычно угол НЮ = 4* 10', а диаметр шлифовального круга D~=8m. Полученный при такой заточке передний угол не остается постоянным на всем протяжении боковой кромки, причем минимальная величина его наблюдается у вершины, а максимальная — у основания зуба. Изменение передних углов в значительных пределах вдоль боковой кромки является существенным недостатком рассматриваемого способа заточки. Кроме того в этом случае профиль теряет прямолинейность и получает форму вогнутой кривой, либо создается ленточка неравномерной ширины при заточке вдоль боковых кромок.

Чтобы получить ленточку равномерной ширины, нужно вести заточку передней поверхности гребенки шлифовальным кругом в форме гиперболоида вращения, который создается при вращении боковых режущих кромок вокруг симметрично расположенной относительно них оси.

Можно также получить равномерную ленточку при заточке передней поверхности гребенок соответствующим коническим кругом. Вершина такого круга должна располагаться в точке пересечения боковых режущих кромок, а ось его лежать в плоскости симметрии затачиваемого зуба гребенки.

По назначению гребенки делятся на черновые, чистовые и шлифовочные. Черновые применяются для предварительной обработки зубчатых колес, чистовые — для окончательного нарезания зубчатых колес 7—10-ой степеней точности.

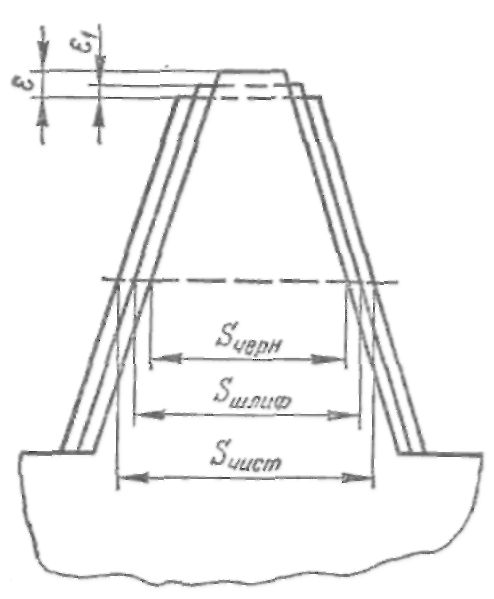

Шлифовочные гребенки применяются для обработки зубчатых колес под последующие шлифования. Размеры исходных профилей рассматриваемых гребенок определяются по схеме (рис. 228).

Рис. 228. Профили гребенок

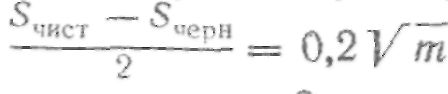

Величина припуска для чистовой обработки равна у черновых гребенок

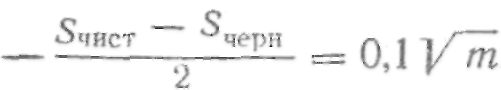

А у шлифовочных

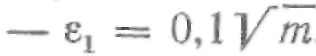

Увеличение высоты головки зубьев черновых гребенок принимается равным

А шлифовочных

Габаритные размеры гребенок выбираются на основании опыта заводов-изготовителей. Длина гребенок колеблется от 77 до 311 мм, ширина — от 50 до 90 мм, толщина — от 20 до 25 мм, число зубьев — от 24 до 5 для модулей соответственно изменяющихся от 1 до 20 мм.

Конструктивные особенности фасонных зуборезных фрез | Оглавление | Червячные зуборезные фрезы

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved