ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Червячные зуборезные фрезы | Оглавление | Инструмент для отделки цилиндрических зубчатых колес

Зуборезный инструмент для цилиндрических колёс

Зуборезные долбяки

Зуборезные долбяки используются для нарезания цилиндрических колес любого типа. Однако долбяки имеют и особые области применения, в которых другие типы инструментов применять нельзя или нерационально. Это нарезание зубьев «в упор» на блочных колесах и на колесах с буртиками, нарезание колес внутреннего зацепления и т. п.

Для обработки цилиндрических зубчатых колес долбяки предпочтительно применять при нарезании колес с меньшими модулями, большими числами зубьев, меньшими ширинами венца, большими углами наклона зубьев.

Зуборезный долбяк представляет собой зубчатое колесо, сопряженное с обрабатываемым колесом, превращенное в режущий инструмент.

Если обычное цилиндрическое прямозубое зубчатое колесо установить на зубодолбежный станок и использовать его в качестве инструмента, то у него передние и задние углы будут равны нулю. Такой инструмент неработоспособен. Поэтому, превращая зубчатое колесо в долбяк, необходимо обеспечить на его режущих кромках положительные задние углы и соответствующие передние углы.

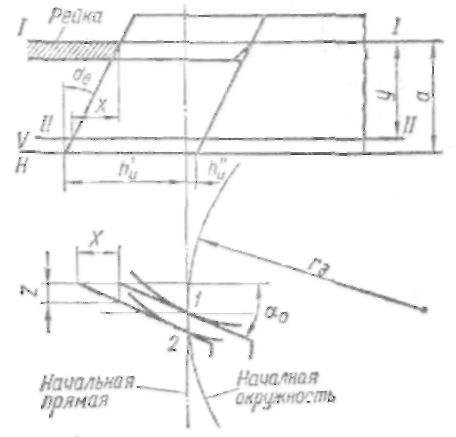

Будем считать, что задняя поверхность зуборезного долбяка создается с помощью гребенки, у которой передний угол равен нулю и передняя плоскость которой идет перпендикулярно оси дол-бяка (рис. 242).

Рис. 242. Схема образования задней поверхности зуба долбяка

Как и обычно при обработке гребенками осуществляется на станке движение обкатки начальной прямой инструмента по начальной окружности детали. Это движение обкатки может быть, в частности, получено в результате вращения вокруг своей оси заготовки, в рассматриваемом случае дол-бяка, и поступательного движения гребенки вдоль средней линии ее профиля. Требуемая скорость резания создается за счет возвратно-поступательных движений гребенки. При обработке обычных прямозубых колес эти возвратно-поступательные движения гребенки совершаются вдоль оси заготовки. Однако принять это направление возвратно-поступательных движений гребенки при обработке задней поверхности долбяка нельзя, так как в этом случае создаются на его режущих кромках задние углы, равные нулю.

Чтобы получить на режущих кромках долбяка положительные задние углы, заставим гребенку при обработке задней поверхности совершать возвратно-поступательные движения резания под углом к оси долбяка, не меняя при этом характер движения обкатки. В этом случае наружная (внешняя) поверхность зубьев долбяка будет конической и на вершинных режущих кромках будут образованы задние углы АЛЬФА в, равные углам между осью долбяка и направлением возвратно-поступательных движений резания гребенки.

Боковые стороны зубьев долбяка создаются боковыми режущими кромками зубьев гребенки. Рассматриваемые кромки при возвратно-поступательных движениях резания гребенки описывают поверхность резания. Эта поверхность в ходит в зацепление с обрабатываемым долбяком и формирует боковые поверхности его зубьев. Если рассечь долбяк и поверхность резания гребенки плоскостью, перпендикулярной оси долбяка, то в сечении будет наблюдаться картина зацепления зубьев гребенки (рейки) и зубьев обрабатываемого долбяка. Будем считать, что в сечении I — I имеет место касание средней линии рейки и начальной окружности долбяка, т. е. средняя линия рейки совпадает с ее начальной прямой. В результате обкатки создается некорригироваиный профиль зубьев долбяка. Это сечение долбяка называют исходным или расчетным.

Основные размеры зубьев долбяка в исходном сечении будут равны: высота головки hи = 1,25m, высота ножки hн = 1,25m. Толщина зуба по дуге делительной окружности равна ширине впадины зубьев рейки на начальной прямой

С расчетом обеспечения боковых зазоров в сопряженных зубьях толщину зуба долбяка в исходном сечении на делительной окружности несколько увеличивают по сравнению с ее теоретическим значением и принимают равной:

Диаметр делительной окружности долбяка dдн = т*zи.

Рассмотрим произвольное сечение II — II долбяка, перпендикулярное его оси и отстоящее от сечения I — I на расстоянии у. Сечение поверхности резания гребенки с плоскостью II — II будет профилем рейки, тождественным профилю рейки в сечении I — I. Однако профиль рейки в сечении II — II отстоит от оси долбяка на большем расстоянии, чем в сечении I— I. Смещение профиля рейки в сечении II — II по отношению к его исходному положению в сечении I — I будет равно: х=у* tg АЛЬФАв.

В результате обкатки этого профиля в рассматриваемом произвольном сечении II — II будет образован корригированный профиль зуба долбяка, коэффициент смешения в котором будет равен:

Как видно, коэффициент смешения КСИи при переходе от одного сечения, перпендикулярного оси долбяка, к другому будет изменяться пропорционально расстоянию от исходного сечения до исследуемого. Поэтому такой долбяк можно рассматривать как совокупность бесконечно большого числа элементарных зубчатых колес с бесконечно малой шириной обода, с различной величиной коррекции, закрепленных на общей оси.

Движение обкатки при обработке долбяка гребенкой не изменяется при переходе от одного сечения, перпендикулярного оси, к другому. Поэтому радиус начальной окружности долбяка при его зацеплении с гребенкой сохраняется неизменным. Эта окружность будет делительной окружностью долбяка, на которой шаг зубьев t равен шагу зубьев рейки: t = ПИ*т.

Не изменяется также при переходе от одного сечения к другому основная окружность, радиус которой равен:

где rд — радиус делительной окружности долбяка;

АЛЬФА0— угол профиля зуборезной рейки.

Основные размеры зубьев долбяка в произвольном сечении, перпендикулярном его оси, следующие: высота головки зуба как расстояние между делительной окружностью и окружностью выступов:

высота ножки зуба как расстояние между делительной окружностью и окружностью впадин:

Толщина зуба по дуге делительной окружности, равная ширине впадины рейки (гребенки) на начальной прямой,

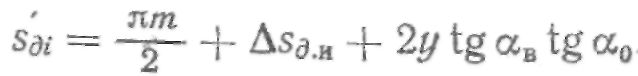

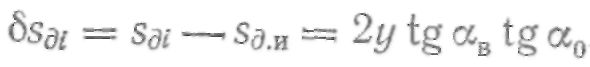

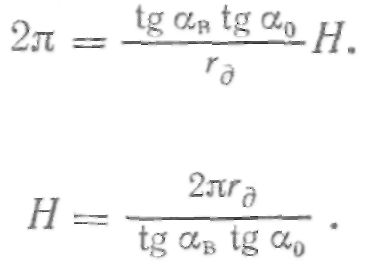

Увеличение толщины зуба долбяка по дуге делительной окружности при переходе от исходного сечения к произвольному равно:

В различных сечениях, перпендикулярных оси долбяка, профиль его зубьев как сопряженный с профилем прямобочной рейки будет эвольвентным. Эвольвента в каждом сечении образуется от основной окружности одного и того же радиуса r0, т. е. в различных сечениях профиль зуба долбяка будет очерчен одной и той же эвольвентой, но в каждом сечении он будет занимать на эвольвенте различные положения.

При переходе от исходного сечения к произвольному эвольвента профиля зуба долбяка будет поворачиваться вокруг его оси. Поэтому наблюдается изменение толщины зуба долбяка. Угол E поворота эвольвенты вокруг оси долбяка в радианах, измеренный по дуге делительной окружности, при переходе от исходного к произвольному сечению будет равен:

Таким образом, угол поворота эвольвенты при перемещении из исходного сечения в произвольное прямо пропорционален расстоянию у между сечениями. Чтобы получить профиль зуба долбяка в произвольном сечении, необходимо эвольвенту профиля зуба заставить совершать равномерное поступательное движение вдоль оси долбяка и одновременно равномерно вращаться вокруг той же оси.

В результате сочетания равномерных поступательного и вращательного движений эвольвента будет совершать винтовое движение и описывать эвольвентную винтовую поверхность постоянного шага, которая будет боковой задней поверхностью зуба долбяка. Шаг этой поверхности равен расстоянию у при одном обороте эвольвенты, когда угол E = 2ПИ:

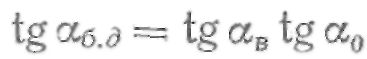

Винтовая боковая поверхность зуба долбяка обеспечивает получение на боковых режущих кромках необходимых задних углов АЛЬФАб. Величина заднего угла на боковой режущей кромке АЛЬФАб при его измерении в цилиндрическом сечении, концентричном оси долбяка, будет равна углу наклона винтовой поверхности. Следовательно,

Задний угол в сечении по делительному цилиндру соответственно будет равен:

С точки зрения протекания процесса резания целесообразно знать задние углы на боковых кромках в сечениях, нормальных к профилю. Для эвольвентного профиля таким сечением будет сечение плоскостью, касательной к основному цилиндру и проходящей через исследуемую точку режущей кромки.

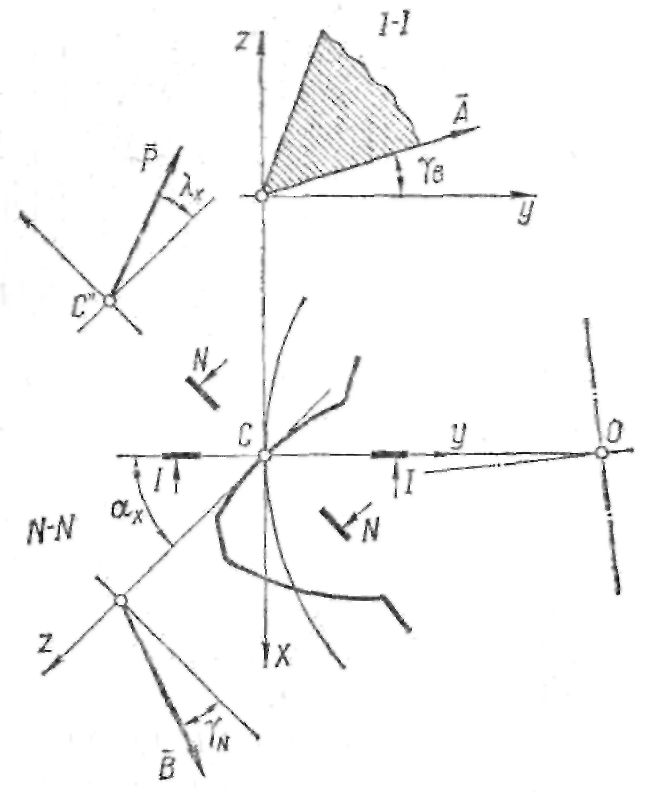

Определим задний угол в нормальном сечении NN в произвольной точке С эвольвентного профиля зуба долбяка (рис. 243).

Рис. 243. Определение задних углов на боковой кромке долбяка

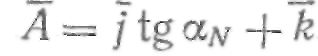

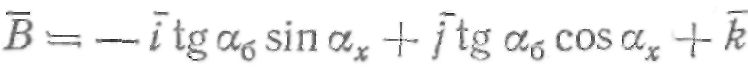

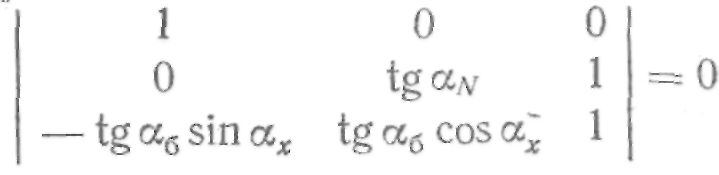

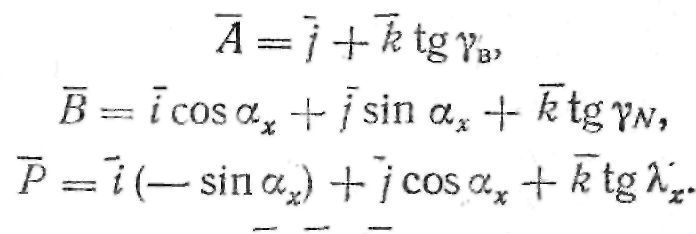

Для этого в системе хуz, ось х которой идет перпендикулярно сечению NN, а ось z — параллельно оси долбяка, запишем три вектора Р, А, В, касающиеся в точке С боковой задней поверхности зуба долбяка. Вектор Р направим по касательной к эвольвентному профилю Р = i. Вектор А проведем в сечении NN по касательной к боковой задней поверхности. В системе хуz он может быть записан таким образом:

Вектор В направим по касательной к линии пересечения винтовой задней поверхности и цилиндрического сечения, проходящего через исследуемую точку С. В систему хуz

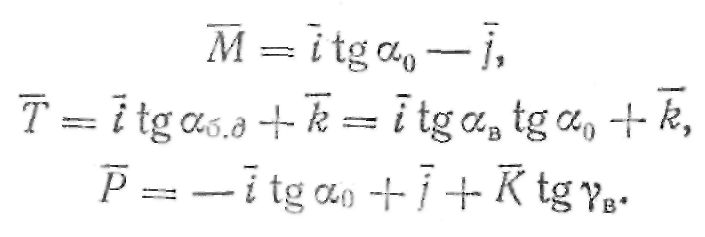

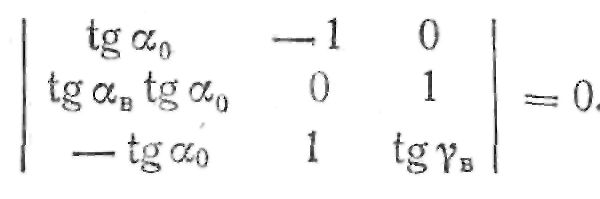

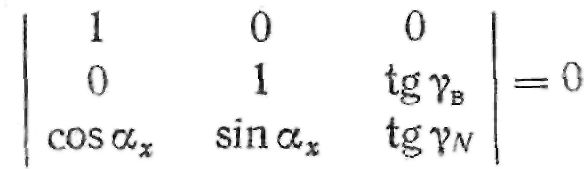

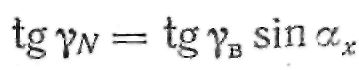

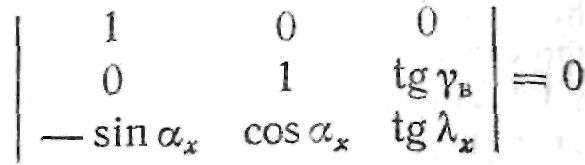

Три вектора Р, А, В лежат в одной плоскости, касающейся в точке С задней боковой поверхности зуба долбяка. Поэтому их смешанное произведение равно нулю:

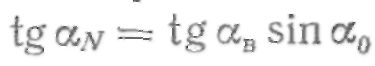

Раскрывая определитель, после преобразований получим:

Полученная формула показывает, что задний угол АЛЬФА N является постоянной величиной на всем протяжении боковой кромки зуба. Для стандартных долбяков, у которых задний угол на вершинной кромке АЛЬФА В = 6° и угол АЛЬФА0 = 20°, задний угол АЛЬФА N ~= 2° 10'.

Таким образом, принятая схема образования задних поверхностей зуба долбяка обеспечивает получение необходимых для осуществления процесса резания задних углов на всех участках режущих кромок.

Переточка долбяка производится по передней поверхности. По мере перетачивания меняется величина коррекции эвольвентного профиля зубьев долбяка. Как известно, корригированное колесо может находиться в правильном зацеплении как с корригированными, так и с некорригированными колесами. Поэтому новым и переточным долбяком можно нарезать одни и те же колеса. Следовательно, рассмотренная схема образования задней поверхности зуба долбяка оказывается приемлемой.

Для обеспечения лучших условий резания передняя поверхность долбяка затачивается под углом ув. Этот угол превращает переднюю торцовую плоскость в коническую поверхность, ось которой совпадает с осью долбяка. В результате заточки по передней конической поверхности создается режущая кромка долбяка как линия пересечения задней и передней его поверхности. Проекция этой режущей кромки на плоскость, перпендикулярную оси долбяка, уже не будет эвольвентной. При нарезании зубчатых колес таким долбяком в зацепление будет вводиться неэвольвентное режущее зубчатое колесо, создающееся в пространстве при возвратно-поступательных движениях режущей кромки. В результате, обработанное зубчатое колесо будет также неэвольвентным и будет иметь соответствующие погрешности. Размеры этих погрешностей зависят от принятых при конструировании долбяка величин передних и задних углов. Поэтому у стандартных долбяков они выбираются сравнительно небольшими: ГАММА в = 5°, а АЛЬФА в = 6°.

Чтобы оценить возникающие погрешности, определим угол давления на делительной окружности в проекции режущей кромки долбяка на плоскость, перпендикулярную его оси.

Введем следующие обозначения:

АЛЬФА0 — угол профиля рейки, с помощью которой обрабатывается задняя поверхность зуба долбяка;

АЛЬФАд, — угол давления между касательной к проекции режущей кромки долбяка на плоскость, перпендикулярную его оси в точке А, расположенной на делительной окружности, и радиальным лучом, проведенным к той же точке из центра долбяка. В точке А (рис. 244), расположенной на делительной окружности, проведем три вектора М, Т, Р, расположенные в плоскости, касательной к боковой задней поверхности зуба долбяка.

Рис. 244. Влияние угла профиля рейки на профиль долбяка

Вектор М идет горизонтально по боковой стороне профиля исходной рейки и касается в точке А задней поверхности зуба долбяка. Вектор Т проводится по касательной к винтовой линии пересечения боковой задней поверхности зуба долбяка и делительного цилиндра. Угол между этим вектором и осью долбяка равен АЛЬФАбд. Вектор Р касается режущей кромки. Выберем систему координат хуz с началом в точке А. Ось z направим параллельно оси долбяка, а ось у — по радиусу, соединяющему точку А с центром долбяка.

В системе хуz векторы М, Т, Р могут быть записаны таким образом:

В силу того, что рассматриваемые векторы М, T, Р лежат в одной плоскости, их смешанное произведение равно нулю. Следовательно,

Вычисляя определитель, получим:

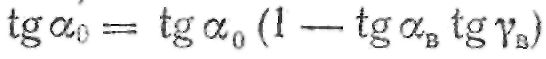

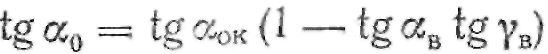

Расчеты по этой формуле показывают, что при АЛЬФА0 = 20°, АЛЬФАв = 6° и ГАММАв = 5° угол давления АЛЬФА0 на делительной окружности долбяка будет равен 19° 50'. С целью уменьшения возникающих таким образом ошибок заднюю винтовую поверхность зубьев долбяка будем обрабатывать исходной зуборезной рейкой, имеющей скорректированный угол профиля АЛЬФАок- Угол АЛЬФАокк выберем таким образом, чтобы угол давления на делительной окружности, измеряемый по проекции режущей кромки на плоскость, перпендикулярную оси долбяка, был равен АЛЬФА0.

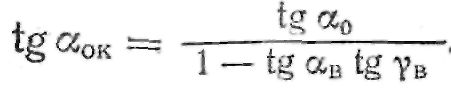

Тогда будем иметь:

Отсюда

Если принять угол АЛЬФА0 = 20°, ГАММА = 5° и АЛЬФАв = 6°, то угол АЛЬФАок будет равен АЛЬФАок = 20° 10'.

Боковые поверхности зубьев долбяка необходимо образовывать рейкой с профильным углом АЛЬФА ок. Тогда диаметр основного цилиндра долбяка будет равен:

Этот основной цилиндр должен приниматься во внимание при рассмотрении долбяка как геометрического тела, например, при измерении эвольвеитного профиля зуба долбяка в сечении, перпендикулярном его оси, а также при изготовлении долбяка.

При анализе же процесса нарезания колес необходимо принимать угол давления на делительной окружности долбяка равным АЛЬФА0, и соответственно этому значению вести расчеты.

Расстояние а от переднего торца нового долбяка до исходного сечения является важной характеристикой инструмента. Определение величины а является одной из самых сложных и ответственных задач при проектировании долбяка.

С точки зрения точности и качества обработки профиля колес долбяком целесообразно выбирать максимально допустимые исходные расстояния а. Выгодно увеличивать расстояние а также потому, что это дает возможность повысить срок службы долбяка, увеличив возможное число переточек.

С увеличением расстояния а также уменьшается по мере заточки долбяка опасность подрезания ножек и срезания головок зубьев нарезаемых колес. Однако исходное расстояние а нельзя выбирать произвольно большим. Максимально допустимое расстояние а лимитируется опасностью заострения зубьев долбяка и интерференцией с переходными кривыми, которая может возникнуть в процессе зацепления зубчатых колес, нарезанных долбяком.

Повышение расстояния а приводит к уменьшению толщины зуба нового долбяка на окружности выступов, вследствие чего стойкость его уменьшается.

С увеличением расстояния а также увеличивается переходная кривая на профиле зуба. В процессе зацепления нарезанных колес может наблюдаться интерференция с переходными кривыми, т. е. зацепление сопряженных профилей на некоторой зоне переходной кривой, что неблагоприятно отражается на работе передачи.

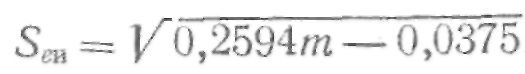

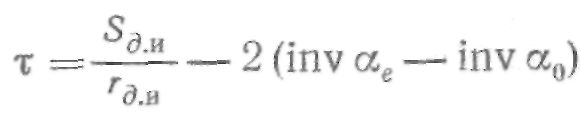

Проектируя долбяки, можно определять исходное расстояние а из первого условия обеспечения достаточной длины вершиной режущей кромки зуба долбяка и проверять в последующем соблюдение второго условия отсутствия интерференции с переходными кривыми. Можно также рассчитывать два максимально допустимых исходных расстояния а соответственно по первому и второму условию и принимать наименьшее из них. Однако точное решение в последнем случае будет более трудоемким. Исследования показывают, что практически выбор исходного расстояния а в основном ограничивается заострением вершины зуба долбяка. Для достаточной стойкости долбяка толщина его зуба Sеи на окружности выступов не должна быть меньше допустимой величины. По опытным данным рекомендуемую допустимую величину толщины зуба Sеи на окружности выступов долбяка можно рассчитывать в зависимости от модуля по формуле:

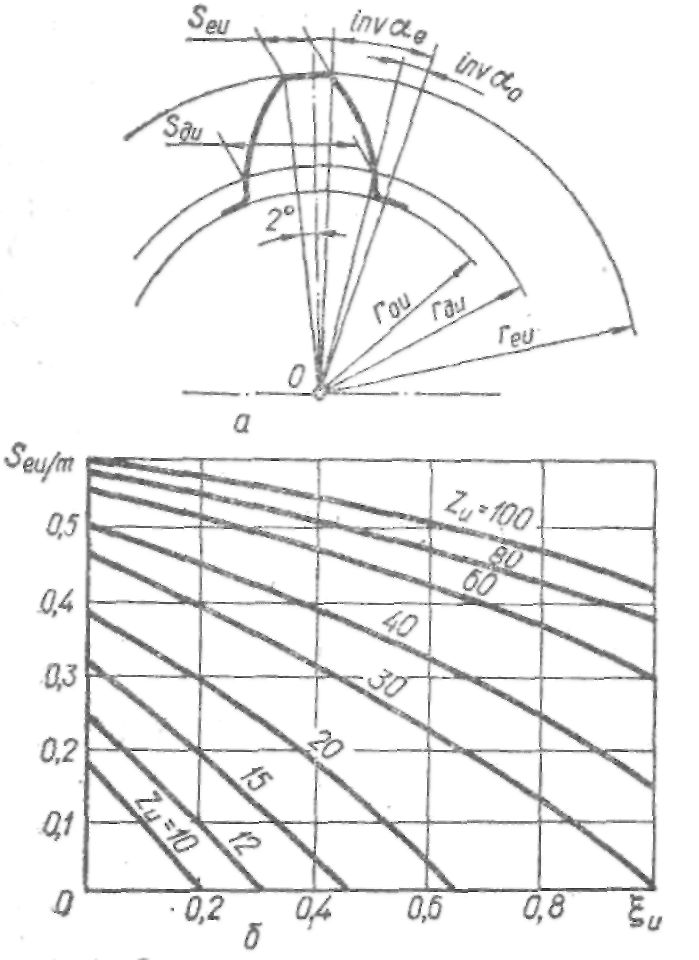

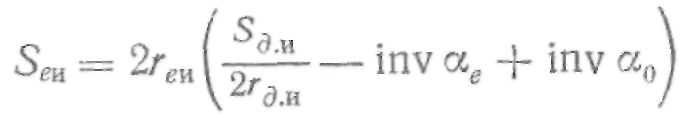

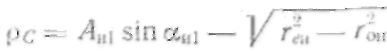

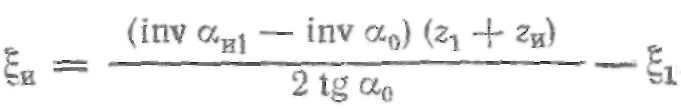

при известном исходном расстоянии а реальная толщина зуба Sеи на окружности выступов (рис. 245) подсчитывается по формуле:

где rеи — радиус окружности выступов нового долбяка.

Рис. 245. Определение положения исходного сечения зуба долбяка

По построению угол ТАУ, рад, будет равен:

Подставляя величину угла ТАУ в формулу для подсчета Sеи, получим:

где

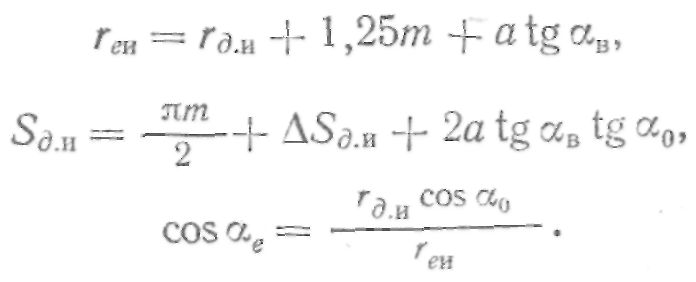

Решить написанные уравнения для расчета Sеи относительно величины исходного расстояния а не представляется возможным. Поэтому при проектировании долбяков применяют приближенные способы решений. В частности, используют графическое решение и, задавшись величиной Seи из условия обеспечения достаточной стойкости долбяка, находят соответствующую величину исходного расстояния а. Для долбяков с высотой головки зуба в исходном сечении, равной 1,25m, зависимость толщины зуба Seи/m на окружности выступов от величины коэффициента смещения КСИи исходного профиля рейки в передней плоскости нового долбяка изображена на рис. 245. По этому графику определяется коэффициент смещения КСИи, соответствующий принятому значению Sеи и числу зубьев долбяка zи. Зная коэффициент смещения КСИи, величину исходного расстояния а находят по формуле:

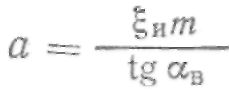

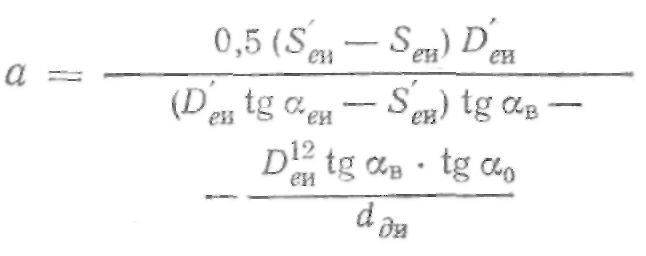

Приближенно величину исходного расстояния а, соответствующую выбранному значению толщины зуба Sеи нового долбяка на окружности выступов, можно подсчитать по следующей зависимости:

где Deи — диаметр окружности выступов долбяка в исходном сечении;

Sеи — толщина зуба долбяка на окружности выступов в исходном сечении;

АЛЬФАеи — угол давления на окружности выступов в исходном сечении долбяка:

При известной величине исходного расстояния а основные размеры зубьев на проекции режущей кромки нового долбяка на плоскость, перпендикулярную его оси, будут:

высота головки

высота ножки

Толщина зуба по дуге делительной окружности

Значение исходного расстояния а, найденное из условия получения заданной толщины зуба нового долбяка на окружности выступов, должно быть проверено на отсутствие интерференции с переходными кривыми.

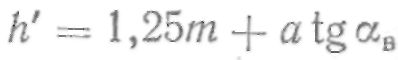

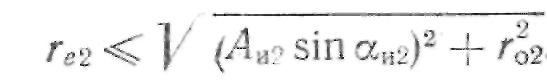

В процессе зацепления двух зубчатых колес касание сопряженных профилей происходит только в пределах активного участка, а не по всей высоте зуба. Активным профилем зуба колеса z1 при его зацеплении с сопряженным колесом z2 будем считать участок АВ (рис. 246, а).

Рис. 246. Активные участки профиля зуба

В процессе же нарезания активным профилем колеса z1 при его зацеплении с долбяком zи пусть будет участок АС (рис. 249, б). Участок АС, на котором будет наблюдаться касание сопряженных профилей колеса z1 и долбяка zи, будет эвольвентным. За пределами участка АС профиль зуба колеса z1 будет очерчен по переходной кривой. В пределах переходной кривой наблюдается кромочное зацепление, когда вершина зуба долбяка контактирует с профилем зуба колеса и описывает переходную кривую в форме удлиненной эпициклоиды.

Участок АВ может быть больше участка АС. В этом случае на участке ВС будет происходить зацепление сопряженных профилей Колес z1 и z2 в пределах переходной кривей. В результате при работе передачи, составленной из колес z1 и z2, будет наблюдаться колебание угловой скорости, т. е. неравномерная работа передачи, появление дополнительных нагрузок на зубья, возможно также заклинивание передачи. Это явление, заключающееся в том, что в зацеплении сопряженных зубьев частично участвует неэвольвентиый участок профиля, называют интерференцией профилей с переходными кривыми. Для исключения интерференции с переходными кривыми и обеспечения соприкосновения сопряженных зубьев только в пределах эвольвентного участка профиля необходимо, чтобы участок АВ был меньше участка АС.

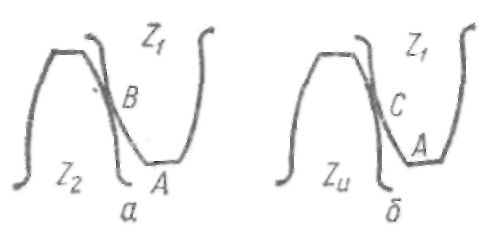

Положение точек В и С на профиле колеса z1 можно определить графически. Так, на рис. 247, а изображено зубчатое колесо z1, с которым введено в зацепление колесо zи — долбяк.

Рис. 247. Схема проверки конструкции долбяка

Нанесены основные окружности рассматриваемых колес z1, и zн и проведена касательная к ним РК, являющаяся линией зацепления. Граничная точка С профиля зуба колеса в процессе нарезания формируется вершинной точкой Е зуба долбяка. Соприкосновение рассматриваемых сопряженных точек С и Е наблюдается на линии зацепления. Вершина Е зуба долбяка, вращаясь вокруг его оси, описывает окружность выступов, которая пересекает линию зацепления в точке К- Следовательно, в тот момент, когда точка Е, вращаясь, попадет в точку /< линии зацепления, произойдет ее контакт с сопряженной точкой профиля колеса z1. В процессе зацепления колесо z1 вращается вокруг своей оси. Поэтому, чтобы отыскать точку С, как сопряженную с точкой Е, следует повернуть точку К вокруг оси колеса z1 до пересечения в точке С с профилем его зуба. Положение точки С можно характеризовать ее радиусом, т. е. расстоянием O1C, либо радиусом Pc кривизны эвольвенты в точке С (расстоянием от точки К до точки М касания линии зацепления с основной окружностью колеса z1).

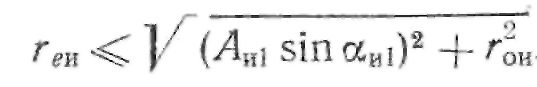

Рассматривая графическое построение, можно получить следующую формулу для подсчета радиуса рс:

где Аи — межосевое расстояние при зацеплении долбяка с шестерней z1;

АЛЬФАи1 — угол зацепления долбяка и шестерни;

reu, rои — радиусы окружности выступов и основной окружности долбяка.

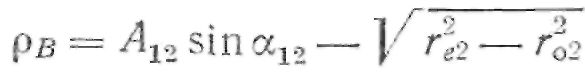

Подобным образом, рассматривая зацепление шестерни z1 и колеса z2, будем иметь:

где рв — радиус кривизны эвольвенты в точке В профиля зуба;

А12— межосевое расстояние при зацеплении шестерни и колеса;

АЛЬФА12 — угол зацепления шестерни и колеса;

re2, r02 — радиусы окружности выступов и основной окружности колеса z2. Чтобы в процессе зацепления колес z1 и z2, нарезанных долбяком zи на профиле шестерни z1, не наблюдалась интерференция с переходными кривыми, необходимо соблюдать условие:

Анализ показывает, что проверку на отсутствие интерференции с переходными кривыми следует проводить для нового долбяка, только на малом колесе z1, если нарезаются некорригированные колеса z1 и z2 с углом профиля АЛЬФА0 = 20°. Если же долбяк предназначается для обработки корригированных колес, то проверку надо производить как для малого, так и для большого колеса.

Если при заданных условиях интерференция наблюдается, то следует уменьшить величину исходного расстояния а, увеличить число зубьев долбяка, увеличить размеры высоты головки зуба, приняв ее в исходном сечении равной 1,3m. Допустимое уменьшение длины зуба долбяка при переточках ограничивается прочностью зуба сточенного долбяка, срезанием вершин зубьев и подрезанием ножек зубьев нарезаемых колес.

При нарезании долбяком, имеющим относительно большое число зубьев, колеса с малым числом зубьев, появляется опасность подрезания ножки зуба колеса. С другой стороны, при зацеплении долбяка, имеющего относительно малое число зубьев, с большим колесом может иметь место подрезание ножки зуба долбяка. Однако, это невозможно, так как долбяк представляет собой режущее колесо. В этом случае ножка зуба долбяка вызовет соответствующее срезание головки зуба колеса.

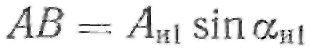

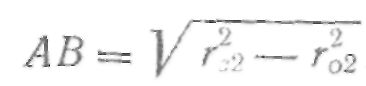

Схема зацепления долбяка и обрабатываемого зубчатого колеса z1 дана на рис. 247, б. Проведена линия зацепления, как касательная к основным окружностям, длина АВ которой по построению равна:

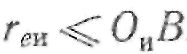

На рис. 247, б изображен предельный случай, когда подрезание ножки не имеет места и окружность выступов долбяка радиуса rеи проходит через крайнюю точку В линии зацепления. Подрезание ножки зуба наблюдается тогда, когда окружность выступов долбяка пересекает линию зацепления за пределами участка АВ. Поэтому условие неподрезания ножки зуба можно записать в таком виде:

Рассматривая треугольник ОиАВ и определяя ОиВ, получим:

Аналогично записывается условие несрезания головки зуба колеса, т. е. условие неподрезания ножки зуба долбяка нарезаемым колесом z2:

По этим формулам производится проверка на отсутствие подрезания ножек и срезания головок зубьев, нарезаемых предельно сточенным долбяком колес. Известным считается расстояние а1 от исходного сечения до торцевого сечения предельно сточенного долбяка. Обычно расстояние a1 является отрицательной величиной и стачивание долбяка при переточках производится за исходное сечение.

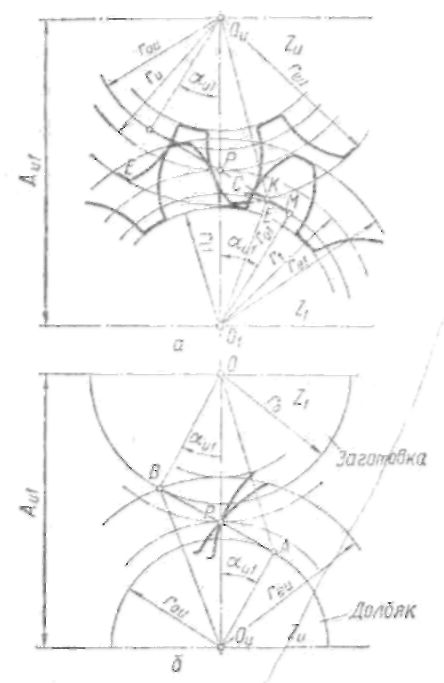

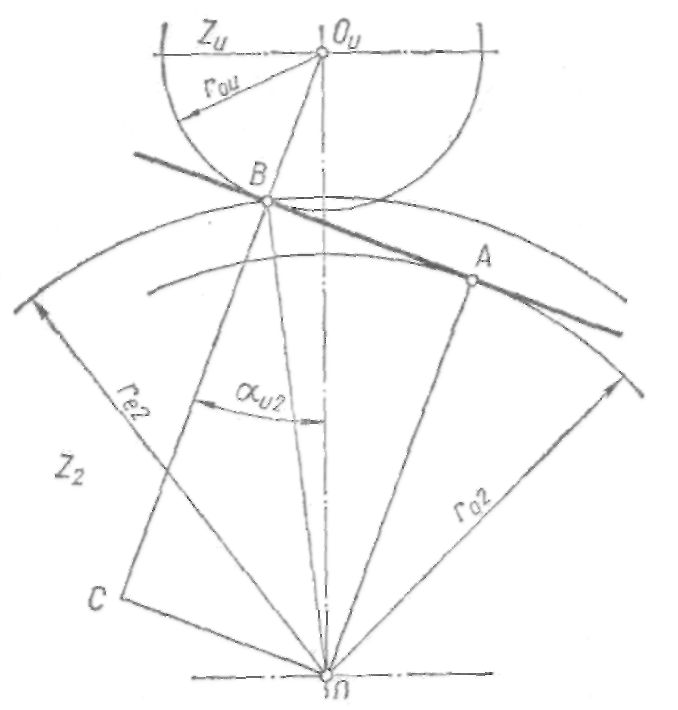

Предельно допустимое расстояние а1 (если в этом возникает необходимость при проектировании долбяка) можно определить, рассматривая рис. 248, на котором показан предельный случай зацепления долбяка zи и колеса z2, когда еще возможна обработка вершин зубьев без их среза.

Рис. 248. Определение допустимой зоны стачивания долбяка

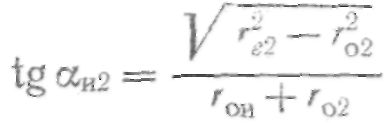

Изображены основные окружности колеса и долбяка, линия зацепления АВ к ним касательная, окружность выступов колеса z2 радиуса re2, проходящая через крайнюю точку В линии зацепления. Линия ОиВ продолжена до пересечения с прямой ОС, проведенной параллельно линии зацепления АВ. Тогда угол зацепления АЛЬФАИ2, характеризующий этот критический случай, может быть определен из рассмотрения треугольника ОиСО:

tg АЛЬФА и2 = СО/СОи

По построению СОи = rои + rо2 и СО = АВ.

Отрезок АВ, как катет прямоугольного треугольника ОАВ, будет равен:

Следовательно,

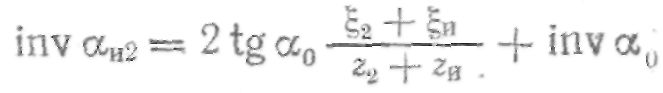

С другой стороны, угол зацепления АЛЬФАи2 при нарезании предельно сточенным долбяком колеса z2 может быть подсчитан по известной формуле:

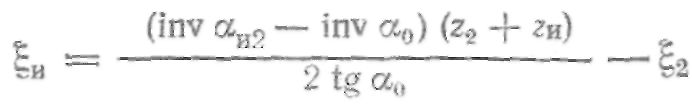

Отсюда

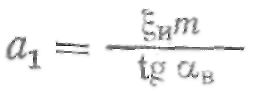

При известной величине коэффициента смещения КСИи расстояние а1 подсчитывается по формуле:

Аналогично определяется коэффициент смещения КСИи для критического случая, когда еще не наблюдается подрезание ножки зуба колеса гг, нарезаемого предельно сточенным долбяком:

где

Из двух рассмотренных условий лимитирующим будет то, которое приводит к меньшей по абсолютному значению величине а1. Следует также при выборе величины а1 учитывать, что подрезание ножки зуба колеса приводит к уменьшению коэффициента перекрытия и влечет ослабление зуба, что недопустимо. Небольшое же срезание головки зуба колеса создает как бы естественное фланкирование и может поэтому приводить к улучшению работы передачи.

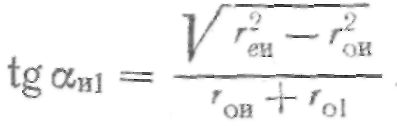

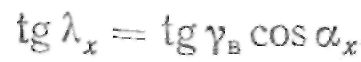

В машиностроении применяются следующие конструктивные типы долбяков: дисковые (рис. 249, а), чашечные (рис. 249, б), хвостовые (рис. 249, в).

Рис. 249. Типы прямозубых долбяков

Дисковые прямозубые долбяки, применяются в основном для нарезания колес наружного зацепления. Они могут быть использованы также для колес внутреннего зацепления больших диаметров. Чашечные долбяки по конструкции напоминают дисковые, но имеют увеличенные размеры глубины выточки, где размещается гайка для закрепления. Это позволяет чашечными долбяками производить нарезание колес в упор, что имеет место при обработке блоков зубчатых колес, колес с выступающими фланцами. Хвостовые долбяки в основном применяются для нарезания колес внутреннего зацепления и с малым модулем.

Для нарезания зубчатых колес на зубодолбежных станках различных моделей применяются долбяки с модулями от 0,2 до 50 мм. По ГОСТу установлены следующие номинальные размеры диаметров делительных окружностей долбяков: 25, 38, 50, 75, 100, 125, 160, 200 мм.

Наибольшее распространение в промышленности получили долбяки дисковые и чашечные с диаметрами делительной окружности 75—100 мм. Число зубьев долбяка связано с диаметром делительной окружности зависимостью:

Так как число зубьев гв может быть только целым, фактические делительные диаметры долбяков несколько отличаются от номинальных, Дисковые и чашечные долбяки закрепляются на оправке. Базой для крепления является отверстие, а также наружная и внутренняя опорные плоскости. Для долбяков, устанавливаемых на станках 5А12, 514, диаметр отверстия под оправку принимается равным 31,751 мм, а на станках 516, 5А150, 5А161 — 44,443 мм. Длина отверстия делается сравнительно небольшой (6— 12 мм), что облегчает заточку зубьев по передней поверхности.

Хвостовые долбяки для их закрепления обычно снабжаются коническим хвостовиком с конусом Морзе № 2 или № 3 укороченным.

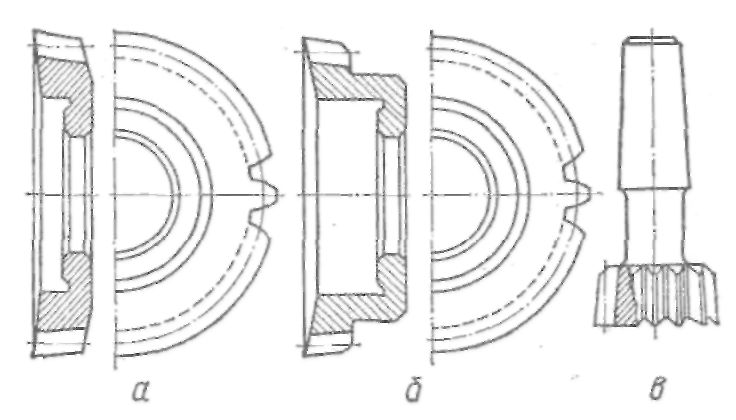

Высота долбяка может быть определена по формуле:

где а — исходное расстояние от переднего торца нового долбяка до исходного сечения;

| a1 | — абсолютная величина расстояния от исходного сечения до торца предельно сточенного долбяка.

Размер 3—5 мм соответствует высоте предельно сточенного долбяка, обеспечивающей его достаточную прочность. Высота долбяка не должна быть слишком большой по технологическим требованиям.

При шлифовании профиля на специальных станках шлифовальный круг не имеет продольного перемещения вдоль оси долбяка. В этом случае при увеличении высоты растет огрела вогнутости во впадине зубьев, что может привести к ослаблению или подрезу зубьев долбяка. На основе практического опыта рекомендуемые величины высоты долбяка, допустимые в отношении технологичности зубошлифования, колеблются от 12 до 22 мм для модулей от 1,0 до 8,0 мм.

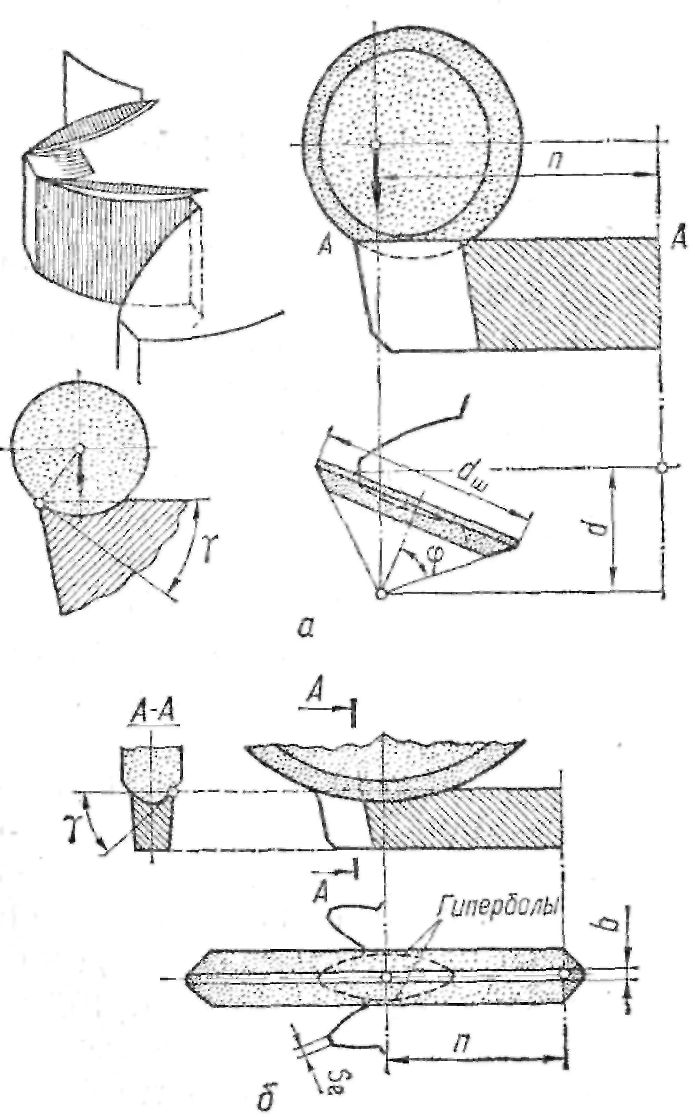

Передняя поверхность долбяков принимается конической формы, ось которой совпадает с его осью. Поэтому в сечениях, проходящих через ось долбяка, передние углы в любой точке режущей кромки будут ракны переднему углу на вершине зуба vB- Процесс резания в любой точке режущей кромки характеризуется передним утлом уц, измеряемым в главной секущей плоскости, которая идет перпендикулярно проекции режущей кромки на плоскость, перпендикулярную оси долбяка.

Рис. 250. Геометрия передней поверхности долбяка

Для определения угла ГАММАN в исследуемой точке С режущей кромки (рис. 250) проведем вектор А, идущий по образующей конической передней поверхности, вектор В, идущий по касательной к передней поверхности в главной секущей плоскости NN. вектор Р, идущий по касательной к режущей кромке- В системе хуz векторы А, В, Р записываются таким образом:

Три вектора i, А, В лежат в одной плоскости, касающейся конической передней поверхности в точке С. Поэтому их смешанное произведение равно нулю:

Отсюда

Векторы i, А, Р также лежат в той же плоскости. Следовательно,

Отсюда

Анализ полученных зависимостей показывает, что угол ЛЯМБДАх наклона режущей кромки не столь резко меняется на режущей части долбяка по сравнению с передним углом ГАММАN. Из-за переменного значения угла АЛЬФАх на боковых режущих кромках передние углы ГАММАN меняются от 0° в точках, лежащих на основной окружности, до 2—3° в точках, расположенных на окружности выступов, при угле ГАММА в = 5°. Чтобы увеличить передние углы ГАММАN, можно увеличивать передний угол на вершине долбяка ГАММАв. Однако в практике встречаются случаи, когда этот путь оказывается неприемлемым, когда большие значения переднего угла ГАММАв приводят к недопустимо большим отклонениям профиля от эвольвенты.

Для получения целесообразных значений передних углов ГАММАN рекомендуются всевозможные способы подточки передней поверхности. Так, на рис. 251, а изображена заточка зуба долбяка, обеспечивающая возможность получения требуемых величин передних углов на всех режущих кромках.

Рис. 251. Способы подточки передней поверхности зуба долбяка

На вершине зуба передний угол создается заточкой цилиндрическим кругом, а на боковых кромках — коническим кругом, которые при заточке подаются вертикально и врезаются в переднюю поверхность. Для стандартных долбяков применение этого метода весьма затруднительно. Он может использоваться только для долбяков больших размеров диаметром 360 мм. Передняя поверхность долбяка может также затачиваться двухсторонним коническим шлифовальным кругом (рис. 251, б) или соответствующим фасонным кругом. Форма шлифовального круга выбирается такой, чтобы при подточке сохранялась неизменной форма режущей кромки. Этому условию удовлетворяет шлифовальный круг, рабочая поверхность которого описывается режущей кромкой долбяка при ее вращении вокруг оси круга. Хотя эти способы и проще предыдущего, но все же они сложнее и дороже, чем стандартная коническая заточка передней поверхности. Их целесообразно применять для заточки долбяков больших модулей.

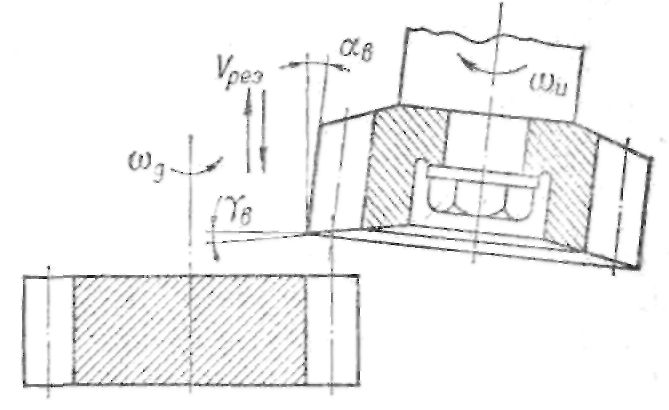

Создать на режущей части более оптимальные геометрические параметры можно также, применяя долбяки с наклонной осью (рис. 252), имеющие коническую переднюю поверхность и цилиндрическую заднюю поверхность, образующие которой идут параллельно оси долбяка.

Рис. 252. Схема установки долбяка с наклонной осью относительно заготовки

У такого долбяка можно выбирать увеличенные величины передних и задних углов на вершинных кромках и таким образом обеспечивать более целесообразные условия резания. Однако применение долбяков с наклонной осью требует соответствующих зуборезных станков.

Червячные зуборезные фрезы | Оглавление | Инструмент для отделки цилиндрических зубчатых колес

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved