ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Накатные плашки | Оглавление | Зуборезный инструмент для цилиндрических колес

Инструменты для накатывания резьбы

Резьбонакатные ролики

Резьбонакатные ролики представляют собой цилиндрические диски, на наружной поверхности которых образована многозаходная резьба, либо кольцевые витки. Конструктивные элементы резьбонакатных роликов и их размеры зависят от принятого способа накатывания резьбы, размеров детали, модели применяемого станка. Ролики являются универсальным инструментом, так как позволяют накатывать резьбу высокой точности, различной длины с мелкими и крупными шагами, на весьма разнообразных материалах.

Наибольшее распространение получили цилиндрические ролики для накатывания резьбы с радиальной подачей, осуществляемой подвижным роликом. Ролики имеют одинаковый диаметр и вращаются в одну сторону. В процессе накатывания резьбы ролики увлекают заготовку, происходит процесс взаимной обкатки ролика и заготовки, в результате которого витки резьбы ролика вдавливаются в материал заготовки и как негативный отпечаток образуют на ней резьбу. В момент окончания обработки поверхности резьб роликов и обработанная поверхность резьбы детали взаимно касаются друг друга. Для обеспечения взаимного касания рассматриваемых винтовых поверхностей необходимо, чтобы угол подъема резьбы на роликах был равен углу подъема резьбы детали и ролики изготовлялись с левой резьбой при накатывании правой резьбы, и наоборот, с правой резьбой при накатывании левой резьбы.

Учитывая, что с увеличением диаметров роликов улучшается процесс накатывания, в частности повышается прочность и жесткость инструмента, соблюдение условия равенства углов подъема резьб детали и роликов требует выполнения на роликах многозаходной резьбы.

Число заходов резьбы ролика равно:

где Dср.р. — расчетный средний диаметр ролика;

dср — средний диаметр накатываемой резьбы.

При расчете число заходов округляется до целого числа и уточняется средний диаметр ролика по формуле

Возможный средний диаметр ролика определяется исходя из расстояния L между осями шпинделей накатного станка и среднего диаметра резьбы dср:

Для распространенных моделей расстояние L колеблется на одних станках от 130 до 230 мм, а на других — от 90 до 135 мм. Выбирая средний диаметр ролика необходимо стремиться к максимально возможному его значению по конструкции станка. Однако необходимо при этом также учитывать, что с увеличением среднего диаметра увеличивается число заходов резьбы ролика, и при накатывании резьб малого диаметра оно может быть чрезмерно большим. Это сильно осложняет шлифование резьбы роликов. Из-за осыпания круга, профили резьбы на первом и на последнем заходе получаются различными.

С целью увеличения срока службы роликов, средний диаметр нового ролика берется больше расчетного на AD = (1,5 -:- 2,5) мм. В процессе эксплуатации ролики перешлифовываются на величину, равную 2 дельта D среднего диаметра, который меньше расчетного на дельта D. В этом случае действительный угол подъема резьбы ролика будет несколько отличаться от угла подъема резьбы детали, но это наблюдаемое незначительное неравенство углов подъема резьбы на детали и инструменте не оказывает существенного влияния на процесс накатывания и качество накатанной резьбы.

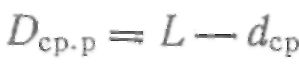

Рабочая часть роликов не разделяется на заборную и калибрующую, так как углубление роликов в металл заготовки происходит постепенно на всей ширине обработки. Ширина ролика должна быть больше длины накатываемой резьбы на 2—3 шага. Профиль резьбы роликов должен соответствовать профилю резьбы детали. Для накатывания тугих и других резьб, где не допускается образование кольцевых канавок на вершине витков, применяются ролики с замкнутым контуром. У роликов с замкнутым контуром внутренний диаметр формирует вершину резьбы детали (рис. 181) и его размер ограничен допуском.

Рис. 181. Профиль резьбы, накатной роликами: а) с открытым контуром: 6) с замкнутым контуром

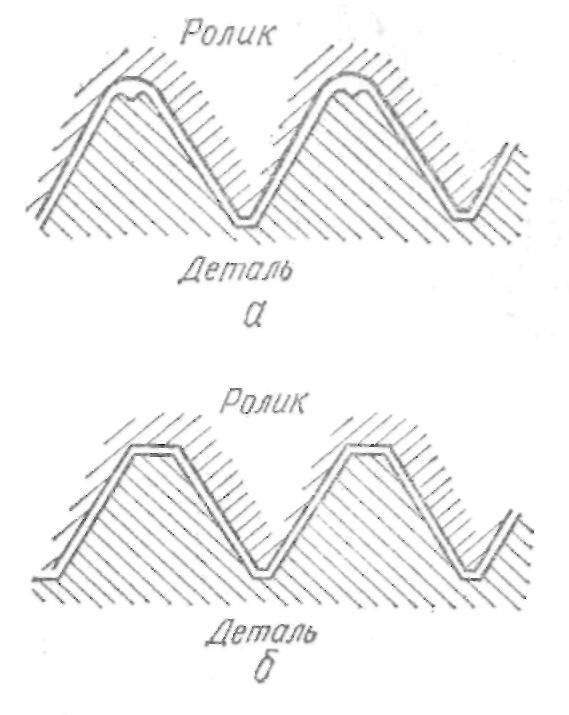

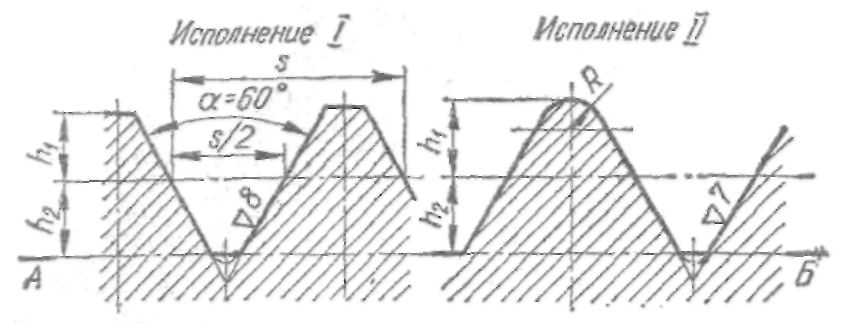

Большее распространение получили ролики с открытым контуром, у которых внутренний диаметр не участвует в процессе образования резьбы. При накатывании резьбы роликами с открытым контуром на вершине резьбы образуется складка металла, что является следствием недостаточного заполнения впадины резьбы ролика. Преимуществом роликов с открытым контуром является значительное снижение давления во впадине резьбы ролика по сравнению с давлением, которое возникает при участии в работе впадины резьбы ролика. Поэтому ролики с открытым контуром испытывают меньшие напряжения при работе и стойкость их больше, чем роликов с замкнутым контуром. Для роликов с открытым контуром заготовки под накатывание резьбы могут изготовляться менее точными, чем для роликов с замкнутым профилем. Профиль резьбы роликов имеет два исполнения: с плоско-срезанной и с закругленной вершиной (рис. 182).

Рис. 182. Профиль резьбы роликов в осевом сечении

Ролики с закругленной вершиной более сложны в изготовлении. Они преимущественно применяются при накатывании точных и высоко нагруженных резьб, так как обеспечивают повышение стойкости роликов и прочности накатываемой резьбы по сравнению с роликами с плоскосрезанной вершиной профиля. Радиус закругления вершины профиля принимается равным R = = (0,12 -:- 0,144) S. Для накатывания резьб с осевой подачей находят применение ролики с кольцевыми витками, которые используются на специальных станках с поворотными шпинделями. Ролики с кольцевыми витками устанавливаются наклонно. Угол ТАУ скрещивания осей ролика и заготовки принимается равным углу подъема накатываемой резьбы. Межцентровое расстояние накатных роликов в процессе обработки сохраняется постоянным. Накатываемая заготовка захватывается вращающимися роликами и получает винтовое движение. При этом скорость V0 осевой подачи будет зависеть от угла ТАУ скрещивания осей и окружной скоростью V накатных роликов и будет приближенно равна:

Кольцевые витки ролика в момент окончания накатывания будут касаться винтовой поверхности резьбы детали. Поэтому профиль кольцевых витков ролика в сечении, проходящем через его ось, из-за скрещивания осей ролика и заготовки, не будет совпадать с профилем резьбы детали. Скорректированный шаг Sk и угол профиля АЛЬФА k кольцевых витков ролика могут определяться по формулам:

где S — шаг резьбы;

АЛЬФА — угол профиля резьбы;

ТАУ—угол подъема резьбы.

При небольших углах подъема резьбы изменения в профиле ролика по сравнению с профилем резьбы невелики и ими пренебрегают.

Ролики для накатывания резьб с осевой подачей имеют заборную и калибрующую части. Для создания заборной части кольцевые витки ролика срезаются на конус по наружному диаметру. Используется также заборная часть в форме конуса, на поверхности которого образованы кольцевые витки полного профиля. Подобная заборная часть легче захватывает заготовку в начальный момент накатывания. Угол заборного конуса для обеспечения хорошего захвата заготовки выбирается в пределах 3—5° для комплекта из двух роликов и может быть значительно увеличен в случае принудительной подачи. Ширина роликов принимается равной 8—10 шагам накатываемой резьбы. Диаметр роликов не зависит от диаметра резьбы детали и не оказывает существенного влияния на процесс накатывания. Он колеблется в пределах 100—200 мм. На практике с целью упрощения технологии изготовления можно применять винтовые однозаходные ролики вместо кольцевых.

Диаметры роликов с кольцевыми витками для резьбонакатных головок и плашек выбираются в пределах 10— 45 мм, в зависимости от размеров накатываемой резьбы. Они имеют заборную часть с полным профилем резьбы и углом ее наклона, равным 10°.

Экспериментально установлено, что с точки зрения точности обработки не обязательно соблюдение точного равенства между углом установки роликов и углом подъема резьбы. Незначительное увеличение угла установки роликов приводит к заметному уменьшению усилий для захвата. Это позволяет рекомендовать конструировать резьбонакатные плашки с углом установки роликов превышающем угол подъема резьбы детали на 1°—0°30'. Такие плашки могут легко эксплуатироваться при ручной обработке. Изменение угла установки роликов в головке приводит к изменению шага накатываемой резьбы. Поэтому для резьбы повышенной точности по шагу можно рекомендовать головки с регулируемым углом установки роликов.

Подобно шахматным гребенчатым резьбовым фрезам с мелким шагом, резьбонакатные ролики могут также проектироваться с частично или полностью сошлифованными витками, что упрощает процесс изготовления роликов с мелким шагом и меняет последовательность формирования полного профиля резьбы при обработке.

Ролики изготовляются из стали Х12М, Х6ВФ и Х12Ф1. Твердость после термообработки HRC 59—61.

Накатные плашки | Оглавление | Зуборезный инструмент для цилиндрических колес

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved