ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Назначение и основные типы сверл | Оглавление | Конструктивные особенности твердосплавных сверл

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Конструктивные элементы спиральных сверл

Сверло — двухзубый режущий инструмент. Зуб сверла представляет собой тело клиновидной формы, ограниченное передней и задней поверхностью.

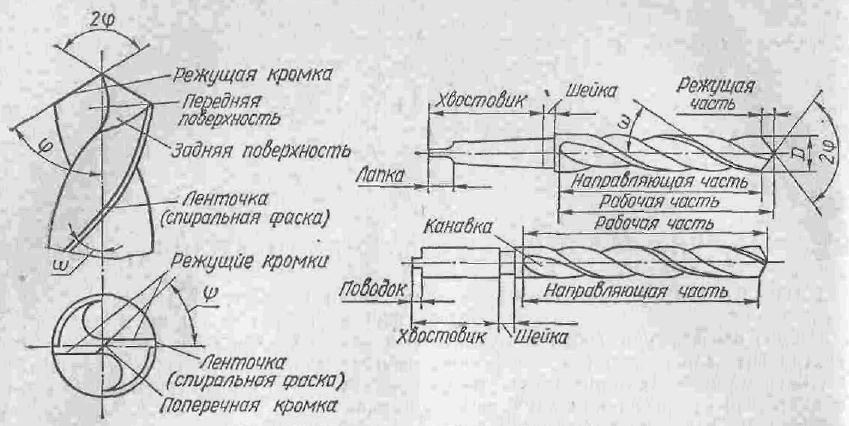

У спиральных сверл передняя поверхность, по которой сходит стружка при обработке, является винтовой поверхностью канавки (рис. 45).

Рис. 45. Элементы спирального сверла

Углом наклона винтовой канавки ОМЕГА называется угол, образуемый осью сверла и касательной к винтовой линии пересечения передней поверхности сверла с цилиндрической поверхностью, ось которой совпадает с осью сверла и диаметр которой равен диаметру сверла.

Поверхность зуба сверла, обращенная к поверхности резания (поверхности, по которой происходит отделение стружки от заготовки), называется задней поверхностью. Задние поверхности воспроизводятся при заточке сверла и их формы определяются принятым методом заточки. Задние поверхности на спиральных сверлах наиболее часто затачиваются по коническим, винтовым и плоским поверхностям. Линии пересечения передних и задних поверхностей сверла образуют режущую кромку. У обычных спиральных сверл прямолинейные режущие кромки и ось сверла являются скрещивающимися прямыми. Расстояние от оси сверла до режущей кромки равно половине диаметра сердцевины сверла. Угол 2ФИ между режущими кромками, которые располагаются симметрично относительно оси сверла, называют углом при вершине.

Линия пересечения задних поверхностей обоих зубьев сверла образует поперечную режущую кромку, расположенную в центральной зоне сверла.

Угол наклона поперечной кромки находится между проекциями поперечной кромки и режущей кромки на плоскость, перпендикулярную к оси сверла.

Задний угол АЛЬФА между задней поверхностью и поверхностью резания измеряется у сверл обычно в цилиндрическом сечении, концентричном оси сверла.

Угол при вершине сверла 2ФИ играет роль главного угла в плане. С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина среза, что приводит к увеличению усилий, действующих на единицу длины режущих кромок, и способствует повышению интенсивности износа сверла.

Однако при увеличении угла 2ФИ сечение среза сохраняется неизменным и уменьшается степень деформации срезаемого слоя. При этом падает величина суммарной составляющей главного усилия резания, действующего по направлению скорости резания, и определяющего, величину крутящего моменту, что благоприятно воздействует на работу такого нежесткого инструмента, как спиральные сверла. Суммарное же осевое усилие подачи сверла при увеличении угла 2ФИ возрастает. Это объясняется изменением положения относительно оси сверла плоскости, нормальной к режущей кромке, в результате чего меньшая часть усилий, действующих на режущие кромки сверла, взаимно уравновешивается. Кроме того, передние углы на поперечной кромке с увеличением угла при вершине уменьшаются, это ухудшает внедрение этой кромки в материал заготовки и приводит к возрастанию осевых усилий при сверлении. В результате возрастает опасность появления продольного изгиба сверла и значительных его деформаций. Опыты показывают, что при уменьшении угла 2ФИ от 140 до 90° осевое усилие подачи снижается на 40—50%, а крутящий момент увеличивается на 25-30%.

С увеличением угла при вершине уменьшается угол между режущей кромкой и кромкой ленточки, что приводит к ухудшению теплоотвода от наиболее интенсивно изнашивающейся периферийной зоны сверла.

При сравнительно небольших подачах, используемых в процессе сверления, уменьшение угла при вершине 2ФИ может привести к чрезвычайно малым значениям толщин среза, соизмеримым с радиусом округления режущей кромки. Это приводит к неустойчивым результатам и чаще всего к понижению стойкости инструмента.

Угол при вершине 2ФИ спирального сверла влияет на величины передних углов и на изменение их на режущей части, а также на направление и условия отвода стружки по винтовым канавкам. Известно, что нормальная работа сверла может иметь место тогда, когда надежно обеспечивается вывод стружки по канавкам и не наблюдается ее защемление и пакетирование. Как показывают исследования, увеличение угла при вершине 2ФИ приводит к более плавному изменению передних углов вдоль режущей кромки, что благоприятно отражается на режущей способности сверл.

Таким образом, угол при вершине сверла 2ФИ весьма противоречиво воздействует на процесс сверления и его оптимальное значение, зависит от многих факторов, предопределяющих характер работы сверла. Поэтому в литературе можно встретить различные данные и рекомендации по выбору угла при вершине сверла.

Следует учитывать, что подобно резцам с различными углами в плане, можно применять для заданных условий работки сверла с различными углами при вершине 2ФИ и достигать при атом удовлетворительных результатов.

Базируясь на экспериментальные данные и производственный опыт, угол 2ФИ при вершине сверла ориентировочно можно выбирать в зависимости от обрабатываемого материала.

| Значение угла 2ФИ при вершине сверла обрабатываемый материал | Угол 2ф, в град. |

| Сталь | 116—120 |

| Сталь нержавеющая, сталь высокой прочности, жаропрочные сплавы | 125—150 |

| Чугун средней твердости, бронза твёрдая | 90—100 |

| Чугун твердый | 120—125 |

| Латунь, алюминиевые сплавы, баббит | 130—140 |

| Медь | 125 |

| Пластмассы | 80— 110 |

| Мрамор | 80—90 |

Угол ОМЕГА наклона винтовой канавки измеряется на наружном диаметре сверла. При известном шаге h винтовой канавки и диаметре сверла Д угол наклона ОМЕГА определяется по формуле:

Винтовые линии пересечения винтовой канавки сверла с цилиндрическими поверхностями, концентричными оси сверла, имеют переменный угол наклона (ОМЕГА х) определяемый по соотношению:

где R - радиус сверла;

Rx—радиус рассматриваемого цилиндрического сечения, концентричного оси сверла или, иными словами, расстояние от рассматриваемой точки режущей кромки до оси сверла. Как видно, угол наклона винтовых линий, расположённых на передней поверхности канавки сверла, уменьшается при приближении к оси сверла. Величины углов ОМЕГА для различных точек режущих кромок сверла при изменении угла наклона винтовой канавки от 15 до 60° приведены в табл. 5.

Из таблицы видно, что изменение угла наклона винтовой канавки ОМЕГА сильно влияет на величины углов ОМЕГА х на периферии.

Таблица 5. Изменение угла ОМЕГА х, град, на режущей части сверла

| Rx/R | ОМЕГА ° | |||

| 15 | 30 | 45 | 60 | |

| 1 | 15° | 30° | 45° | 60° |

| 0.8 | 12° 6' | 24° 50' | 38° 30' | 54° |

| 0,6 | 9° 10' | 19° 66' | 30° 50' | 45° |

| 0,4 | 6° 10' | 13° | 21° 45' | 34° 40' |

| 0,2 | 3°4' | 6° 35' | 11° 15' | 19° |

Однако у сверл с большим углом наклона ОМЕГА винтовой канавки снижается жесткость и чрезмерно ослабляется режущая часть, что приводит к понижению стойкости. Поэтому существует определенное оптимальное значение угла ОМЕГА, обеспечивающее наибольшую стойкость, необходимые передние углы, хороший отвод стружки и жесткость сверла. Оптимальное значение угла ОМЕГА зависит главным образом от рода обрабатываемого материала и материала инструмента. Для сверл из быстрорежущей стали при обработке латуни, мягкой бронзы, мрамора ОМЕГА = 10 -:- 17°, стали и чугуна ОМЕГА = 24 -:- 36°, легких сплавов ОМЕГА = 35-:-40°. Для нормализованных сверл универсального назначения угол ОМГЕА колеблется от 19° для сверл диаметром 0,25—1,0 мм до 33° для сверл диаметром 44,5—80 мм. Изменение угла наклона ОМЕГА в зависимости от диаметра объясняется тем, что у мелких сверл снижение прочности режущей кромки относительно сильнее, чем при больших диаметрах.

При сверлении пакетов или листов алюминия, стали и других им подобных материалов сверла универсального назначения часто ломаются на выходе.

Поломки сверл на выходе вызваны тем, что в процессе окончания сверления поперечная режущая кромка первой заканчивает процесс резания. По опытным данным на долю поперечной кромки приходится 40—50% от общего усилия подачи сверла. Поэтому в момент выхода сверла и окончания работы поперечной кромки резко падает осевое усилие. В результате за счет разгрузки системы СПИД ее упругие деформации, в частности величина отжима заготовки от инструмента в направлении его оси быстро уменьшаются, заготовка подается на сверло, возрастают усилия, действующие на периферийную зону сверла, и происходит ее разрушение. Чтобы усилить периферийную зону, приходится в рассматриваемом случае применять сверла с прямыми канавками или уменьшать угол наклона ОМЕГА до 10—12°. Прямые канавки облегчают получение прямолинейных и симметричных режущих кромок, упрощают изготовление и заточку сверл, но по сравнению с винтовыми канавками хуже отводят стружку. Поэтому сверла с прямыми канавками применяют для обработки неглубоких отверстий.

Задний угол..АЛЬФА является важным элементом конструкции сверла. Величина его АЛЬФА в значительной мере влияет на стойкость инструмента. У сверл малых размеров величина заднего угла на периферии может выбираться порядка 20*. У сверл средних размеров универсального применения рекомендуемые величины задних углов лежат в пределах 10— 15°. При обработке особо твердых материалов высокой прочности величины задних углов снижаются до 7—10°, а при обработке легких сплавов увеличиваются до 20°.

В случае недостаточной жесткости системы СПИД и появлении вибрации приходится уменьшать задние углы до 3 - 5° что способствует ослаблению вибраций.

К режущей части примыкает направляющая часть спирального сверла, которая представляет собой цилиндрический стержень с двумя винтовыми канавками для отвода стружки при сверлении. По ВИНТОВОЙ канавке производится также подача смазывающе-охлаждающей жидкости в зону резания. Поверхность винтовой канавки сверла, непосредственно примыкающая к режущей кромке является передней поверхностью. Форма и размеры стружечной канавки должны обеспечить достаточное пространство для размещения и отвода стружки и подвода к зоне резания смазывающе-охлаждающей жидкости. Поэтому канавки должны быть достаточно большими. Опыты показывают, что отношение объема стружечных канавок к объему находящейся в них стружки при сверлении колеблется от 5 до 15.

На стойкость сверл существенно влияет их прочность и жесткость. Стойкость возрастает при увеличении площади поперечного сечения сверла и уменьшении стружечных канавок при условии, если при этом обеспечивается благоприятное удаление стружки. Когда же пропускная способность канавок становится недостаточной, стойкость сверла резко снижается. Размеры стружечных канавок и поперечного сечения сверла характеризуются диаметром сердцевины сверла и шириной канавки или шириной зуба сверла.

Диаметр сердцевины сверла влияет на жесткость и виброустойчивость сверла в работе, а следовательно на его стойкость. С увеличением диаметра сердцевины жесткость и прочность сверла возрастают, что способствует увеличению стойкости. Однако при чрезмерном увеличении диаметра сердцевины ухудшается отвод стружки, возрастают длина поперечной кромки, осевое усилие и теплообразование, что вызывает соответствующее снижение стойкости. В результате для определенных условий обработки можно найти оптимальное значение диаметра сердцевины.

Для стандартных сверл универсального назначения: диаметр сердцевины 2 а выбирается в зависимости от размеров сверл равным:

| Диаметр сверла, D мм | 0.25-1,25 | 1,5—12 | 13-80 |

| Диаметр сердцевины, мм | (0,28-0,20)D | (0,19-0,5)D | (0,145-0,125)D |

Испытания показывают, что при обработке конструкционных сталей универсальными сверлами диаметром до 10 мм можно обеспечить повышение стойкости за счет увеличения диаметра сердцевины на 15—20%, не производя подточку поперечной кромки.

При обработке особо твердых материалов высокой прочности целесообразно увеличивать диаметр сердцевины до 0,35—0,5 диаметра сверла. В этом случае, чтобы уменьшить вредное влияние поперечной кромки на работу сверла, необходимо произвести подточку перемычки. Диаметр сердцевины стандартного сверла универсального назначения увеличивается к хвостовику на 1,4—1,8 мм на 100 мм длины.

Ширина канавки в сечении, перпендикулярном оси сверла, принимается равной ширине зуба, т. е. центральный угол ТАУ = 90°. Иногда угол ТАУ у сверл универсального назначения увеличивают до 92,8°. У сверл, предназначенных для сверления легких металлов, по сравнению с универсальными сверлами рекомендуется выполнять канавки, увеличенные в 1,3—1,5 раза.

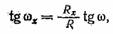

Рабочая сторона винтовой канавки, непосредственно примыкающая к режущим кромкам, будет передней поверхностью. Она образуется при винтовом движении режущей кромки. Поэтому при переточках сверла по задней поверхности форма режущей кромки не меняется и неизменными сохраняются условия стружкообразования. Графическое определение профиля рабочей стороны ВИНТОВОЙ канавки сверла в сечении, перпендикулярном его оси приведено на рис. 53.

Рис. 53. Определение профиля торцового сечения сверла

При построении известны шаг винтовой канавки, диаметр сердцевины, ширина канавки, форма и расположение режущей кромки сверла. На рис. 53 рассмотрено сверло с прямолинейной режущей кромкой, составляющей с осью угол ФИ. Построение выполняется в системе плоскостей проекций V/H. Плоскость H перпендикулярна оси сверла, а плоскость V параллельна режущей кромке АВ (ее проекции а'b' и ab). Через периферийную точку А режущей кромки проведено сечение I, перпендикулярное оси сверла, линия пересечения которого с винтовой поверхностью канавки будет искомым торцовым сечением канавки сверла. Чтобы отыскать произвольную точку торцового сечения канавки сверла, на его режущей кромке выберем произвольную точку С. Эта точка при винтовом движении режущей кромки АВ опишет в пространстве винтовую линию СС1, расположенную на поверхности канавки. Винтовая линия СС1 пересекает сечение / в точке С1, которая будет точкой торцового сечения сверла. Винтовое движение кромки АВ, а, следовательно, и рассматриваемой точки С, разложим на поступательное движение вдоль оси сверла и кинематически связанное с ним вращательное движение вокруг оси сверла. Если обозначить величину поступательного перемещения вдоль оси через х, то соответствующий этому перемещению угол поворота будет равен:

где H — шаг винтовой канавки сверла.

Точка С за время перемещения на величину h вдоль оси сверла до сечения I повернется вокруг оси сверла на угол

Этот угол между радиусами, соединяющими горизонтальные проекции точек С1 и С с центром сверла в истинную величину изображается в проекции на плоскости H. Поэтому, повернув вокруг оси сверла точку С на угол ЭПСЕЛОН найдем искомую горизонтальную проекцию C1 точки торцового сечения канавки сверла.

Аналогично точке С, рассматривая последующие точки режущей кромки, определяются соответствующие им точки торцового сечения канавки, совокупность которых и будет профилем рабочего участка винтовой канавки сверла в сечении, перпендикулярном его оси.

Для облегчения построения на режущей кромке целесообразно выбирать ряд равноудаленных точек С, Е, К, отстоящих от сечения / на расстоянии h, 2h, 3h. Тогда углы поворота горизонтальных проекций этих точек вокруг оси сверла будут соответственно равны ЭПСЕЛОН h, 2ЭПСЕЛОН h, З ЭПСЕЛОН h. Повернув горизонтальные проекции точек с, е, к вокруг оси сверла на углы ЭПСЕЛОН h, 2ЭПСЕЛОН h, З ЭПСЕЛОН h получим искомые точки c1, e1, k1 торцового сечения канавки сверла. Полученную кривую можно заменить дугой окружности радиуса R1 с центром в точке О1.

Вспомогательная часть профиля канавки сверла выбирается таким образом, чтобы обеспечить получение заданной ширины канавки, т. е. угла ТАУ, плавного сопряжения кривых профиля. Это способствует предотвращению трещин при термообработке сверла. Построив угол ТАУ, найдем вторую крайнюю точку m расположенную на вспомогательной части профиля. Примем, что вспомогательная часть профиля очерчивается по дуге окружности радиуса R2. Чтобы эта окружность касалась сердцевины сверла и окружности R1 в точке их соприкосновения t ее центр O2 должен лежать на прямой ОО2. С другой стороны, чтобы окружность R2 проходила через точки t, т ее центр O2 должен лежать на перпендикуляре к отрезку mt, проведенному через его середину. Поэтому точка пересечения рассматриваемого перпендикуляра и прямой O1О будет центром O2 второй окружности профиля канавки, радиус которой R3 = О2t = О2m.

Рассмотрение найденного профиля торцового сечения сверла показывает, что вспомогательный участок профиля сверла заканчивается в точке т острым углом.

Некоторые исследователи, изучая прочность сверл, пришли к выводу, что материал сверла в рассматриваемых углах практически не включается в работу и их необходимо округлять, что способствует лучшему использованию материала сверла, снижает концентрацию напряжений и повышает сопротивление кручению.

Для уменьшения трения сверла о поверхность отверстия на его зубьях по всей длине срезается спинка с оставлением небольшой шлифованной ленточки. Ленточка служит для направления сверла в процессе работы. На величине приблизительно равной половине подачи кромка ленточки, примыкающая к главным режущим кромкам, выполняет роль вспомогательной кромки и формирует поверхность отверстия. На этом участке направляющая ленточка служит вспомогательной задней поверхностью с задними углами, равными нулю.

Ширина направляющей ленточки оказывает значительное влияние на работу сверла. С увеличением ширины ленточки улучшается направление сверла, что благоприятно сказывается на его работе. Однако в этом случае возрастает трение их о стенки отверстия, что увеличивает интенсивность износа сверл и понижает их стойкость.

Опыты показывают, что с повышением жесткости сверл, например за счет роста диаметра сердцевины, увеличение ширины ленточки существенно не влияет на виброустойчивость и направление сверла в отверстии. В этом случае можно выбирать небольшие значения ширины направляющей ленточки. Однако при чрезмерно малых величинах ширины ленточки, особенно при обработке труднообрабатываемых материалов, прочность направляющих ленточек в зоне резания настолько снижается, что происходит их быстрое разрушение, увеличивается зона трения и стойкость инструмента снижается.

Стандартные сверла универсального назначения диаметром 0,25—0,5 мм имеют полностью шлифованную спинку, т. е. у них ширина ленточки равна ширине зуба. У сверл диаметром от 1 до 50 мм ширина ленточек колеблется от 0,2 /ш до 2 мм.

С целью увеличения точности обработки отверстий применяют сверла с четырьмя ленточками по две на каждом зубе. У таких сверл ширина дополнительной ленточки берется на 30—40% меньше ширины основной ленточки.

Для уменьшения трения ленточек о стенки отверстия диаметр сверла уменьшают по направлению к хвостовику, т. е. выполняют сверла с обратной конусностью. Опыты показывают, что с увеличением обратной конусности стойкость сверл первоначально возрастает, а затем, достигнув максимального значения, снижается. Это происходит в результате уменьшения трения сверла о стенки отверстия. Дальнейшее увеличение об¬ратной конусности не влияет на трепне сверла о стенки отверстия, а ослабляет режущие кромки на периферии сверла, что способствует возрастанию интенсивности износа. Обратная конусность вли¬яет на направление сверла, т. е. на жест¬кость и виброустойчивость системы, что особо важно для сверл малого диаметра. У них, как показывают опыты, целесообразно выбирать уменьшенные значения обратной конусности. Степень влияния обратной конусности зависит от величины других параметров, влияющих на жесткость сверла. Поэтому у сверл с утолщенной сердцевиной можно выбирать увеличенные величины обратной конусности.

Для стандартных сверл универсального назначения на 100 мм длины:

| Диаметр сверла,мм | 1—6 | 6-18 | более 18 |

| обратная конусность, мм | 0,03—0,08 | 0,04—0,10 | 0,05—0,012 |

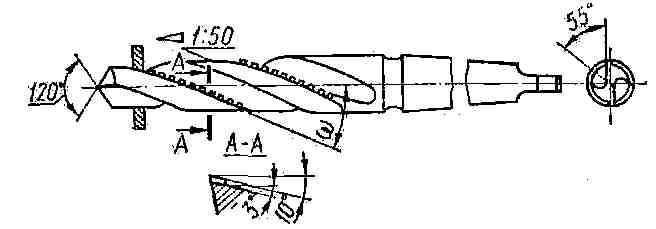

Для сверления отверстий под штифты конусностью 1:50 применяют конические сверла (рис. 54).

Рис. 54. Сверло коническое

Кромка ленточки таких сверл имеет прямую конусность, соответствующую конусности просверленного отверстия, выполняет роль режущей кромки и формирует коническую поверхность отверстия. Поэтому у конических сверл, на ленточках по всей их длине затачивается задний угол величиной 8—18°, подтачивается поверхность винтовой канавки и создается передний угол. На ленточках в шахматном порядке выбираются стружкоразделительные канавки с шагом 8—12 мм.

Длина рабочей части сверла существенно влияет на его устойчивость в процессе сверления и стойкость. Исследования показывают, что с увеличением в определенных пределах длины сверла стойкость его уменьшается примерно по закону прямой, после чего наблюдается резкое падение стойкости. Влияние длины сверла на его стойкость особенно заметно на сверлах малого диаметра, у которых соотношение длины рабочей части к диаметру достигает величины 15— 20, а также при сверлении труднообрабатываемых материалов. При сверлении конструкционных сталей и чугунов стойкость при увеличении длины вылета сверла снижается в меньшей мере. Очевидно резкое уменьшение стойкости соответствует критическому значению допустимой нагрузки, возникающей в результате действия осевого усилия и крутящего момента на устойчивость сверла.

Известно, что величины усилий резания, действующих на сверло, зависят от принятых режимов резания. Поэтому необходимо при выборе режимов сверления учитывать длину вылета сверла и соответственно уменьшать скорость и подачу при возрастании длины вылета сверла. При сверлении труднообрабатываемых материалов усилия резания имеют увеличенные значения и соответственно этому уменьшаются возможные допустимые величины вылета сверла.

Рекомендуется для сверления труднообрабатываемых сталей длину вылета инструмента выбирать не более десяти диаметров сверла, а при обработке титановых сплавов — не более шести.

С точки зрения стойкости во всех случаях целесообразно применять сверла с минимально возможной длиной вылета. Следует учитывать, что при большом выходе из строя сверл за счет их поломок уменьшение длины вылета сверла повышает стойкость и работоспособность инструмента.

Для установки и закрепления в шпинделе станка спиральные сверла наиболее часто имеют цилиндрический или конический хвостовик. Цилиндрический хвостовик наиболее прост в изготовлении, сверла с цилиндрическим хвостовиком могут устанавливаться в шпиндель сверильного станка с помощью разрезной конической переходной втулки с цилиндрическим центральным отверстием. При установке такой втулки в шпиндель станка она сжимается и плотно охватывает хвостовик инструмента. Используются также специальные цанговые или кулачковые патроны.

Закрепление сверла и передача крутящего момента осуществляется в этом случае за счет трения цилиндрической поверхности хвостовика и соприкасающихся с ней элементов патрона. При повышенных скоростях резания, во избежание проворачивания сверла в патроне во время сверления, применяют сверла с поводком, выполненным в виде двух плоскостей (лысок). Из-за недостаточной силы зажима цилиндрический хвостовик применяется только для сверл диаметром до 20—25 мм.

Наибольшее распространение получили сверла с коническим хвостовиком, устанавливаемые в коническое отверстие шпинделя станка. Если размеры конического хвостовика меньше чем у отверстия шпинделя, используются переходные втулки. Конический хвостовик сверла заканчивается лапкой, которая предназначается только для облегчения выталкивания инструмента из шпинделя клином и не должна воспринимать усилия резания, возникающего при сверлении.

Назначение и основные типы сверл | Оглавление | Конструктивные особенности твердосплавных сверл

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved