ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Конструктивные особенности твердосплавных сверл | Оглавление | Зенкеры

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Геометрия режущей части спирального сверла

Работоспособность сверла, как и любого другого инструмента зависит от величин и характера изменения геометрических параметров, скорости резания и толщины среза на режущей части.

Под геометрическими параметрами в любой исследуемой точке режущей кромки сверла понимается совокупность угла наклона ЛЯМБДА, переднего ГАММА и заднего угла АЛЬФА, которые определяют взаимное расположение передних и задних поверхностей относительно поверхности резания и направление движения режущей кромки по поверхности резания.

Режущие кромки сверла при их винтовом движении в процессе сверления образуют винтовую поверхность резания. С целью упрощения исследования величин геометрических параметров в различных точках режущих кромок будем вместо винтовой поверхности резания рассматривать поверхность вращения режущих кромок вокруг оси сверла. Поступательное движение подачи сверла не будем принимать во внимание, поскольку эта величина мала по сравнению со скоростью вращательного движения. В этом случае поверхностью резания будет поверхность гиперболоида вращения режущей кромки вокруг оси сверла.

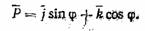

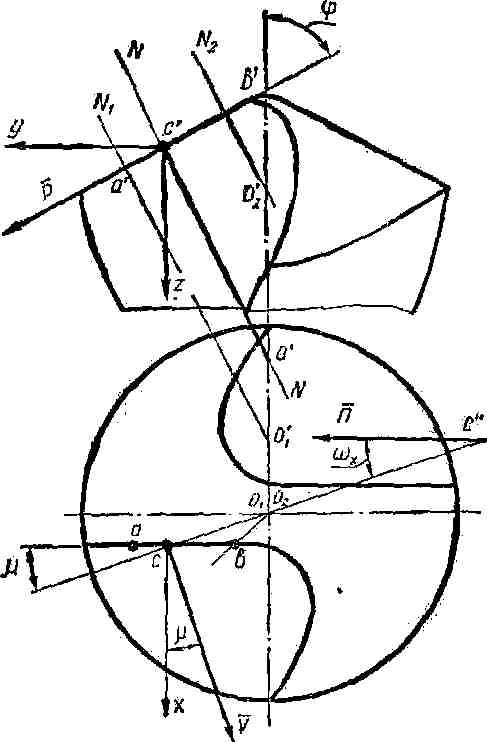

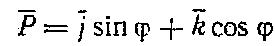

Угол наклона режущей кромки ЛЯМБДА в исследуемой ее точке измеряется в плоскости резания, касательной к поверхности резания. Он находится между нормалью к режущей кромке и вектором скорости резания. Направим по режущей кромке сверла единичный вектор Р. В системе xyz он может быть записан таким образом (рис. 57):

Рис. 57. Определение угла наклона режущей кромки сверла

Единичный вектор V скорости резания (скорости вращения исследуемой ТОЧКИ С вокруг оси сверла) будет:

По определению угол между векторами Р и V равен (90°—ЛЯМБДА). Следовательно, sin(ЛЯМБДА)=V*P

Выражая скалярное произведение единичных векторов V и Р в координатной форме, получим формулу для определения угла наклона режущей кромки сверла:

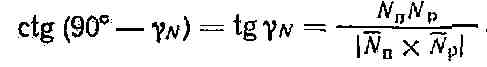

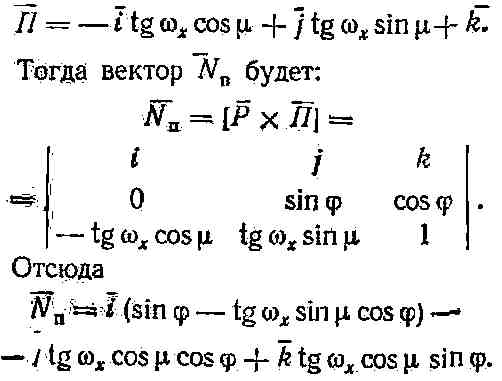

Передний угол ГАММА N в исследуемой точке С будем определять в нормальном к ре¬жущей кромке сечении NN. Он будет между нормалью Np к поверхности резания и плоскостью, касательной к передней поверхности. Следовательно угол между нормалью Np и нормалью к передней поверхности Np будет равен (90*—ГАММА N). Угол между рассматриваемыми векторами Np и Nn может быть определен по формуле:

Вектор Np располагается в плоскости NN. С другой стороны он должен проходить через ось сверла, так как нормаль к поверхности вращения режущей кромки вокруг оси сверла всегда пересекает ось вращения. Таким образом, нормалью Np к поверхности резания в точке С будет прямая ОС. В системе xyz вектор Np нормали к поверхности резания может быть записан таким образом:

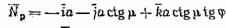

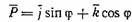

Вектор N нормали к передней поверхности сверла определяется как векторное произведение векторов Р и П, касательных к передней поверхности в исследуемой точке С. Вектор Р направлен по режущей кромке и равен:

Вектор П проводится в точке С по касательной к винтовой линии пересечения передней поверхности и цилиндрического сечения, концентричного оси сверла. Угол наклона рассматриваемой винтовой линии обозначим ОМЕГА x. Тогда вектор П может быть записан таким образом:

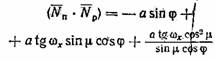

Скалярное произведение векторов Nn и Np будет равно:

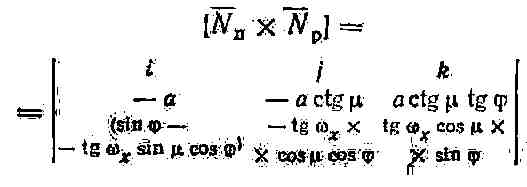

Векторное произведение рассматриваемых векторов Nn и Np будет:

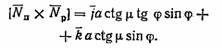

Раскрывая определитель получим:

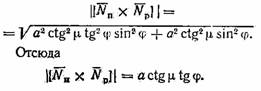

Модуль рассматриваемого векторного произведения

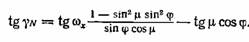

Подставляя полученные значения в формулу для подсчета величины ГАММА N после преобразований будем иметь:

По этой формуле можно подсчитать величины передних углов в различных точках режущих кромок сверла.

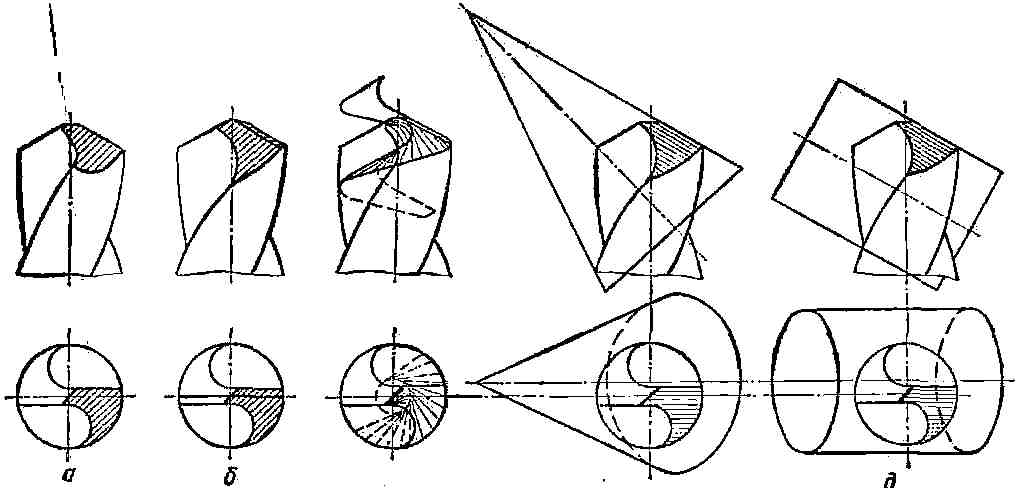

Задний угол в исследуемой точке режущей кромки сверла определяется положением двух плоскостей, одна из которых является касательной к задней поверхности, а вторая — касательной к поверхности резания. Положение плоскости касательной к задней поверхности зависит от ее формы, которая воспроизводится при заточке сверла. Технологически наиболее простым является оформление задней поверхности в виде плоскости (рис. 58, а).

Рис. 58. Задние поверхности сверла

Однако при одноплоскостной заточке, чтобы обеспечить беспрепятственное перемещение задней поверхности в процессе резания, т. е. обеспечить необходимый зазор между задней плоскостью и поверхностью резания, следует принимать большие величины задних углов порядка 20—25°, что ограничивает возможности использования этого метода, который находит применение при заточке сверл малых диаметров.

При одноплоскостной заточке также нельзя обеспечить получение на режущей части сверла независимых значений заднего угла и угла наклона поперечной кромки, так как положение задней плоскости сверла в этом случае вполне определяется величинами только двух углов, например угла при вершине сверла и заднего угла на периферии.

Чтобы на режущей части сверла получить независимые величины заднего угла на периферии, угла при вершине и угла наклона поперечной кромки следует оформлять каждый зуб сверла по двум плоскостям (рис. 58, б). Этот же результат обеспечивается при винтовой (рис. 58, в), конической (рис. 58, г), либо цилиндрической (рис. 58, д) заточке сверла.

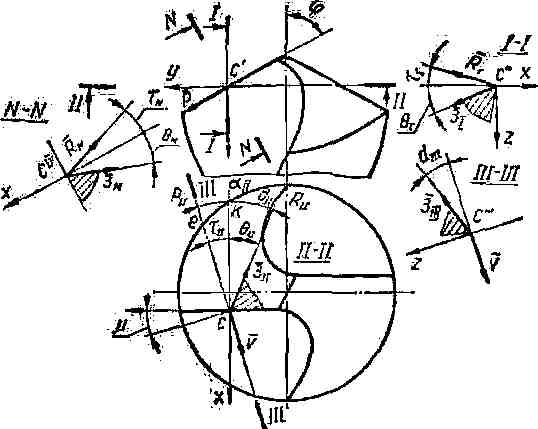

В чертежах на сверла наиболее часто задаются задние углы на периферии сверла в цилиндрическом сечении, концентричном оси сверла. Однако при исследовании геометрии сверла они могут измеряться (рис. 59) в различных секущих плоскостях: I-I, II-II, III-III и т. п.

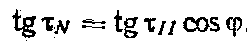

Зная задние углы в одном из сечений, найдем их величины в других сечениях. Будем рассматривать задний угол АЛЬФА в исследуемой точке кромки как сумму двух углов АЛЬФА = ТЕТА+ТАУ. Плоскость Q, делящую задний угол АЛЬФА на два угла ТЕТА и ТАУ, проведем через режущую кромку перпендикулярно плоскости симметрии режущей части.

На рис. 59 в сечении II—// изображены углы ТЕТА// и ТАУ// и угол АЛЬФА// равный их сумме.

Рис.59. Геометрия задней поверхности сверла

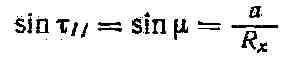

Угол ТАУ// между линией ck пересечения плоскости Q и //—// и линией се, касательной к окружности вращения точки С: вокруг оси сверла определяют из выражения:

где а — половина диаметра сердцевины; Rx — радиус исследуемой точки. Для определения угла ТАУ N в сечении NN запишем единичные векторы Р, V и RN.

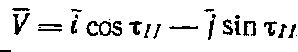

Вектор Р направлен по режущей кромке:

Вектор V направлен по скорости резания:

Вектор RN располагается на линии пересечения плоскости резания и сечения NN:

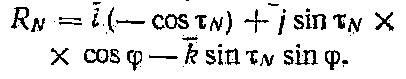

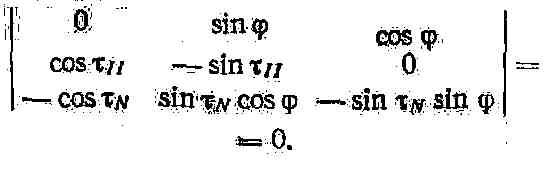

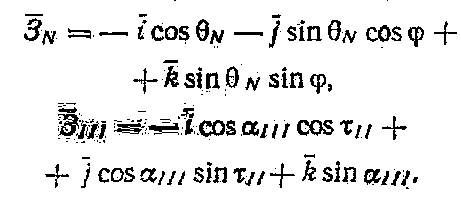

Все рассматриваемые векторы лежат в одной плоскости резания. Поэтому их векторно-скалярное произведение равно нулю. Записывая его в координатной форме, будем иметь:

Раскрывая определитель, после преобразовании получим:

Единичные векторы ЗN и З/// записываются таким образом:

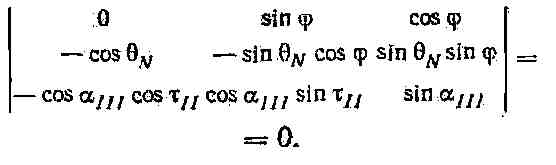

Векторы Р, ЗN, З/// лежат в одной плоскости, касающейся в исследуемой точке задней поверхности. Поэтому их векторно-скалярное произведение равно нулю:

Раскрывая определитель, после преобразований получим:

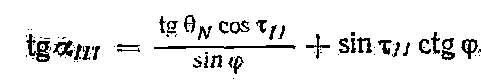

Определяя отсюда угол ТЕТА N. будем иметь:

Аналогично, рассматривая соответствующие векторы Р, V, R1, З1, ЗN, З//. можно получить следующие зависимости:

Анализ показывает, что величины геометрических параметров, т. е. углы ЛЯМБДА, ГАММА N, АЛЬФА/// сохраняются постоянными, а резко изменяются по длине режущей кромки сверла. Так, у сверл с углом при вершине 2ФИ = 120°, углом наклона винтовой канавки ОМЕГА = 30°, углом наклона поперечной кромки ПСИ = 55° и диаметром сердцевины 2а = 0,15D при заточке по плоскости наблюдается изменение угла наклона режущей кромки ЛЯМБДА от 7° 30' на периферии до 45° в центральной зоне, переднего угла ГАММА N от плюс 30° до минус 31°, задних углов АЛЬФА/// — от 6—12° до 25—30°. Такое резкое изменение геометрических параметров по длине режущей кромки является одним из существенных недостатков конструкции спирального сверла. Других инструментов, применяемых в промышленности со столь резким изменением геометрических параметров на режущих кромках, нет. Особенно резко меняется передний угол ГАММА N. Это объясняется тем, что сверло имеет переднюю винтовую поверхность. Поэтому при приближении к центру уменьшается угол ОМЕГА x наклона винтовой канавки, которая стремится как бы превратиться в прямую канавку с ОМЕГА x= 0.

Уменьшение передних углов объясняется также тем, что нормаль к поверхности резания Np изменяет свое положение в пространстве и при перемещении от периферии к центру она стремится приблизиться к передней поверхности, а затем врезается в тело зуба сверла. Эта причина также вызывает уменьшение передних углов ГАММА N при приближении к центру и соответствующее увеличение задних углов АЛЬФА///.

Наряду с этим сверло имеет также неблагоприятные геометрические параметры на поперечной кромке и кромке ленточки. На поперечной кромке передние углы имеют большие отрицательные значения, в результате затрудняется резание и резко увеличиваются усилия подачи. На кромке ленточки, вспомогательной режущей кромке, задние углы равны нулю, а вспомогательные углы в плане имеют, в силу небольшой обратной конусности, чрезвычайно малые значения. Это вызывает большое трение и способствует усиленному износу периферийной зоны сверла.

Загрузка режущих кромок сверла также неравномерна по длине потому, что скорость резания, наибольшая на периферии, стремится к нулю при перемещении к центру.

Наблюдения показывают, что износ режущей части спиральных сверл происходит по задним и передним поверхностям режущих кромок, по ленточкам и в направлении длины поперечной кромки. Величина износа по задней поверхности уменьшается вдоль режущих кромок от наибольшего значения у периферии сверла до центральной зоны.

В результате износа передней поверхности вдоль режущих кромок образуется лунка. Наибольшая величина износа наблюдается у сердцевины сверла, у периферии же износа по передней поверхности почти нет. Это подтверждает то, что на периферии сверла имеют завышенные величины передних углов, а в центральной области заниженные.

При сверлении наиболее уязвимым местом с точки зрения износа является сопряжение главной режущей кромки со вспомогательной, расположенной на периферии сверла. Периферийная область лимитирует стойкость рассматриваемого инструмента, поэтому обеспечению соответствующих благоприятных условий работы этой зоны необходимо уделять должное внимание при конструировании и эксплуатации сверл. Однако стойкость сверла определяется не только работой периферийной зоны, но и характером протекания процесса резания в других точках, в частности, характером процесса резания центральной области сверла.

Всякое улучшение геометрических параметров как на периферии, так и в центральной области сверла благоприятно отражается на его стойкости. Эта взаимосвязь обусловливается общим протеканием процесса деформации стружки и обрабатываемого материала, характером общего напряженного состояния, общим протеканием тепловых явлений и т. п.

Фактические данные по сверлению подтверждают высказанное утверждение о взаимном влиянии на характер протекания процесса резания отдельных точек режущих кромок.

Испытания показывают, что подточка поперечной кромки в центральной зоне вызывает соответствующее повышение стойкости сверл. Следовательно, на стойкость периферийных точек режущих кромок сверла оказывает влияние работа других точек режущих кромок.

Чтобы улучшить режущие свойства, были разработаны всевозможные способы заточек стандартных сверл, а также их новые более прогрессивные конструкции.

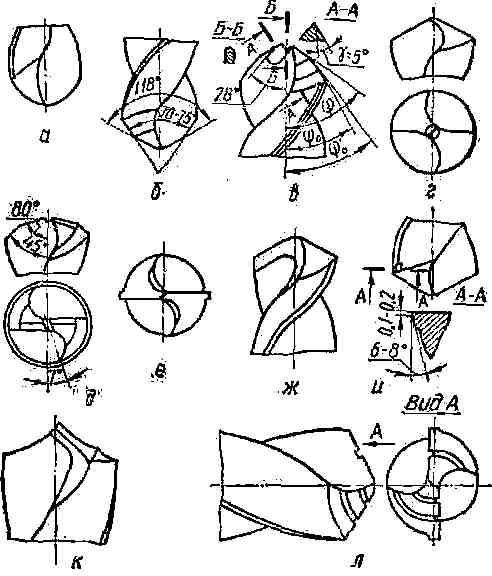

Для того чтобы снизить степень неравномерности загрузки на режущей части применяют сверла с криволинейными режущими кромками (рис. 60, а), которые могут иметь полностью радиусный профиль, либо радиусный профиль сопряженный с прямолинейным профилем.

Рис. 60. Способы заточки режущей части сверла

Радиус р профиля может приниматься равным: р = 0,5 -:- 1,2D сверла. Криволинейная форма режущей кромки позволяет уменьшить толщину среза на периферии сверла, где имеет место наибольшая скорость резания и увеличить ее в центральной зоне, где скорость резания имеет минимальную величину. Благодаря этому уменьшается нагрузка на периферии, в зоне наиболее интенсивного износа сверла.

Испытания сверл с радиусной формой заточки показывают, что их стойкость в несколько раз превышает стойкость сверл с обычной заточкой, как при обработке чугуна, а также и при обработке стали.

Криволинейная режущая кромка сверла может быть заменена ломаной линией, состоящей из двух участков при двойной заточке (рис. 60, б) либо из трех участков (рис. 60, в). В практике большое распространение получила двойная заточка, при которой сверло затачивается с углом при вершине равным 116—120° и на периферии сверла создается дополнительная режущая кромка длиной 0,2D сверла с углом при вершине 2ФИ = 70 -:- 75°.

Чтобы снизить интенсивность изменения передних и задних углов на режущей части, были разработаны сверла с диаметрально расположенными кромками (рис. 60, г). У сверл с диаметрально расположенными прямолинейными режущими кромками поверхность резания будет конической. В этом случае нормали в различных точках режущей кромки, которая идет по образующей конической поверхности резания, будут занимать идентичные положения и располагаться в осевой плоскости сверла.

В результате ликвидируется одна из причин резкого изменения передних углов, наблюдаемая у обычного сверла (у которого нормали к поверхности резания в различных точках кромки занимают различные положения), у сверл с диаметрально расположенными кромками ликвидируется. Благодаря этому у рассматриваемого сверла на всем протяжении режущей кромки передние углы ГАММА N имеют положительные значения.

Подобный же характер изменения передних углов на режущей части можно получить за счет увеличения угла при вершине сверла 2ФИ в соответствующего изменения формы поверхности резания.

Если для сверла с углом 2ФИ = 120° поверхность резания является гиперболоидом вращения, то для сверла с углом 2ФИ = 180° поверхность резания является плоскостью вращения режущих кромок вокруг оси сверла. В этом случае нормали к поверхности резания во всех точках режущих кромок будут идти параллельно оси сверла и не будут менять своего расположения, что и приводит к более плавному изменению передних углов на режущей части.

Увеличение углов при вершине 2ФИ при обычных методах заточки сверл одновременно с улучшением геометрических параметров в центральной области режущих кромок вызывает ухудшение геометрических параметров поперечной кромки сверла — уменьшение передних и задних углов на этой кромке. С целью увеличения передних углов на поперечной кромке прорезается канавка. Однако и в этом случае у сверла с углом при вершине 2ФИ = 180° трудно создать необходимые задние углы в точке соприкосновения поперечной и режущих кромок. Поэтому угол при вершине в центральной области сверла может быть увеличен до 160°—170°.

Сверло со срезанной центральной зоной, заточенное по двум плоскостям, с прорезанным пазом вдоль поперечной кромки показано на рис. 63, д.

Как показали испытания, стойкость рассматриваемых сверл в несколько раз выше стойкости стандартных сверл, а усилия подачи в 2,5 - 3,0 раза ниже. Однако во время работы рассматриваемых сверл со специальной заточкой, особенно при работе новыми сверлами сравнительно большой длины наблюдаются их частые поломки, главным образом, в зоне поперечной кромки. Чтобы усилить эту зону можно переходить на сверла с обратным углом при вершине в центральной зоне. Эти сверла являются более надежными, но и они не обеспечивают хорошего направления инструмента, особенно в начальный период сверления. Применение рассматриваемых способов заточки сверл может быть успешным только при большой жесткости системы станок — приспособление — инструмент— деталь.

Для улучшения режущей способности; сверла используются также всевозможные способы подточки передней поверхности и сердцевины.

Поперечная кромка сверла, как известно, работает в тяжелых условиях. Из-за наличия большого угла резания поперечная кромка в значительной степени не режет, а скоблит и выдавливает материал. Для ослабления вредного влияния поперечной кромки на процесс сверления применяют ее подточку. В промышленности используются разнообразные способы подточки поперечной кромки (рис. 60, е). Наиболее часто подточку проводят таким образом, чтобы сохранить поперечную кромку длиной 0,1D сверла. В некоторых случаях подточку поперечной кромки ведут на полную ее длину, создавая так называемые бесперемычные сверла, которые однако из-за нестабильности результатов не получили широкого распространения в промышленности. Подточка поперечной кромки рекомендуется для сверления стали мягкой или средней твердости и особенно для сверл большого диаметра. Она также необходима для сверл, имеющих повышенный диаметр сердцевины.

Хорошо зарекомендовала себя подточка передней поверхности вдоль всей режущей кромки с образованием относительно большого переднего угла и оставлением фаски шириной 0,2—0,3 мм для сверл среднего диаметра (рис. 60, ж).

Выравненные величины передних углов и их более целесообразные значения можно также получить подточкой передней поверхности на периферии. Такая подточка уменьшает передние углы на периферии сверла и ширину ленточки, в результате чего улучшаются условия резания.

Неблагоприятные геометрические параметры на кромке ленточки можно улучшить за счет ее подточки. Подточка ленточки (рис. 63, и) производится на длине 1,5—4,0 мм для сверл диаметром 12—80 мм.. В результате подточки на кромке ленточки создаются вспомогательные задние углы АЛЬФА1 порядка 6—8* и сохраняется фаска шириной 0,1— 0,3 мм.

Хорошие результаты при сверлении мягких сталей с относительно большими подачами дает специальная заточка (рис.60, к), при которой каждый зуб сверла имеет своеобразный фасонный профиль. Благодаря этому один зуб сверла снимает стружку выступом, расположенным в середине, а смежный зуб снимает две стружки по краям.

Режущие кромки, при рассматриваемом способе заточки, на большой своей части располагаются под углом ФИ к оси сверла близким к 90°. Это облегчает образование стружки, так как увеличиваются передние углы. Несмотря на значительные преимущества, в силу сложности и трудности выполнения этот вид заточки не получил распространения.

Разделение стружки на ряд участков может быть обеспечено выполнением стружкоразделительных канавок (рис. 60, л). Они способствуют облегчению отвода стружки по канавкам, уменьшению усилий резания и теплообразования, повышению режимов резания без снижения стойкости сверла. Применяя ступенчатую заточку сверл, можно также обеспечить разделение стружки на ряд участков. Ступенчатая заточка повышает точность и чистоту обработки, позволяет сверлить отверстия больших диаметров (свыше 30 мм) за один проход на повышенных режимах.

Конструктивные особенности твердосплавных сверл | Оглавление | Зенкеры

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved