ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Метчик

Общая информация

Метчик представляет собой винт, сопряженный с нарезаемой резьбой, превращенный в режущий инструмент. Для преобразования винта в метчик необходимо прорезать стружечные канавки, т. е. создать переднюю поверхность и пространство для схода стружки. Однако, если подобный винт с продольными канавками использовать как инструмент, то первый зубец его с полным профилем резьбы будет срезать весь припуск и окажется перегруженным. Поэтому, чтобы обеспечить допустимую толщину среза и распределить работу резания по длине метчика он снабжается режущей частью, которая образуется срезанием резьбы исходного винта на конус.

Инструмент в форме винта с продольными канавками и срезанной на конус резьбой обладает низкими эксплуатационными качествами и не будет способным нормально работать, так как у такого инструмента задние углы равны нулю и в процессе резания задняя поверхность соприкасается и вдавливается в поверхность резания. Поэтому необходимо на метчике образовать такую заднюю поверхность, которая обеспечила бы получение на режущих кромках положительных задних углов и создала бы работоспособную конструкцию инструмента.

Задняя поверхность на метчиках выполняется по-разному. Наиболее часто она выполняется в форме винтовой поверхности, образующейся в результате затылования.

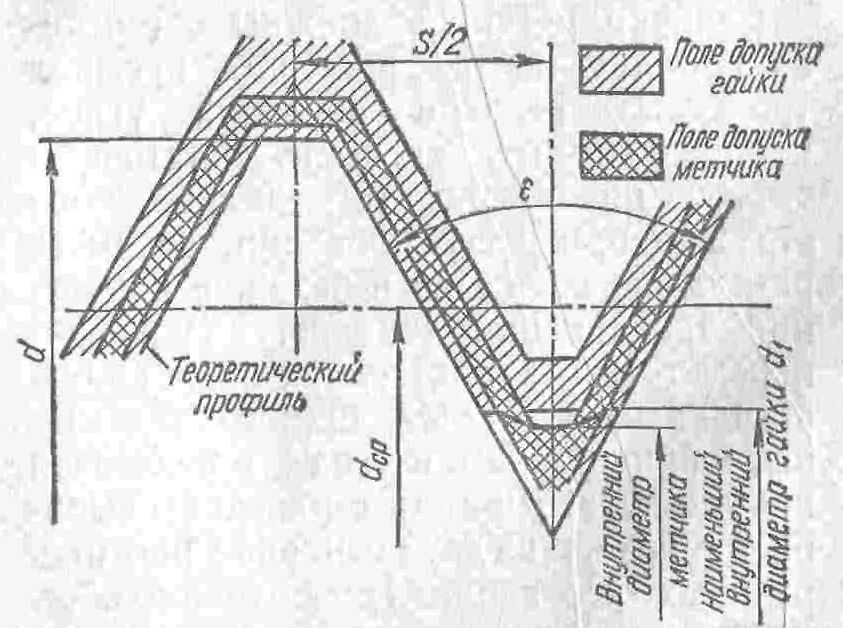

Размеры резьбы исходного винта при проектировании метчиков определяются в зависимости от размеров нарезаемой резьбы, свойств обрабатываемого материала, условий резьбонарезания и технических особенностей процесса резьбонарезания. Схема расположения полей допусков гайки и метчика показана на рис. 165.

Рис. 165. Поля допусков исполнительных размеров метчиков

При назначении исполнительных размеров резьбы метчика учитывается, что в большинстве случаев в процессе нарезания наблюдается разбивание резьбы гайки, т. е. увеличение ее диаметральных размеров на 0,05—0,1 мм. Поэтому верхнее отклонение среднего диаметра метчика лежит ниже верхнего отклонения гайки на величину разбивки. Нижнее же отклонение выбирается выше нижнего отклонения гайки для компенсации погрешностей элементов резьбы метчика и получения запаса на износ.

Для наружного диаметра метчика верхнее отклонение ограничивается условием прочности и стойкости вершин профиля резьбы метчика. При малой ширине вершинной кромки наблюдается повышенный износ метчика по наружному диаметру, который может распространиться и на боковые стороны. Поэтому ширина вершинной кромки должна составлять примерно 60% от ширины вершины теоретического профиля резьбы.

Нижнее отклонение наружного диаметра метчика выбирается с учетом обеспечения гарантированного запаса на износ. Эта величина больше, чем предусмотрено по среднему диаметру, так как наружный диаметр метчика изнашивается интенсивнее среднего.

Для внутреннего диаметра метчика устанавливается только верхнее отклонение так, чтобы исключить из работы нарезания режущие кромки впадины зуба. По впадинам резьбы метчика закругления профиля могут доходить до линии наименьшего диаметра гайки.

Кроме диаметральных размеров устанавливаются допуски на половину угла профиля резьбы, которые колеблются от ± 15' до ± 100' в зависимости от шага резьбы и степени точности метчика. Также регламентируются допуски на шаг резьбы на длине 25 мм или 10 мм. Отклонения шага резьбы зависят от метода изготовления резьбы метчика. Для нешлифованных метчиков после термической их обработки на длине 25 мм погрешность шага может доходить до ± 0,07 мм. У шлифованных метчиков погрешность шага снижается до 0,003—0,008 мм.

Рассмотренное расположение допусков не всегда дает требуемые результаты, так как на размеры нарезаемой резьбы в значительной степени влияют такие факторы как условия закрепления метчика, режимы обработки, свойства обрабатываемого материала и т. п.

Например, при нарезании резьбы в таких вязких материалах как медь, в пластмассах, в закаленных высокопрочных сталях, в титановых сплавах имеет место усадка нарезаемого отверстия на 0,03 — 0,05 мм. В этом случае соответственно необходимо корректировать расположение полей допусков на исполнительные размеры метчика относительно полей допусков нарезаемых резьбовых деталей.

Метчики изготовляются четырех степеней точности: С и Д — со шлифованной резьбой повышенной и обычной точности, и Е и Н — с нешлифованной резьбой обычной и пониженной точности. Метчиками степени С можно получить тугие резьбы и резьбы первого класса точности, метчиками степени Д и частично Е — резьбу 2-го класса, а метчиками степени Н — резьбы 3-го класса точности .

Большое влияние на работу метчика оказывает число и форма стружечных канавок. При одной и той же длине режущей части уменьшение числа канавок приводит к возрастанию толщины среза и снижению крутящего момента, позволяет выбирать увеличенное сечение канавки, что обеспечивает более свободное размещение и отвод стружки. Однако при малом числе канавок в силу повышенных толщин срезов ухудшается чистота поверхности нарезанной резьбы. Наивыгоднейшее число канавок зависит от размеров нарезаемой резьбы и свойств обрабатываемого материала. Для металлов, дающих стружку надлома (чугун) число канавок принимается большим, чем для металлов, дающих сливную стружку. В практике получили наиболее широкое распространение метчики диаметром до 17 мм с тремя канавками, а большего диаметра — с четырьмя канавками.

Канавки метчиков должны обеспечивать получение на режущих кромках требуемых величин передних углов, плавный ход стружки, иметь достаточный объем, препятствовать заклиниванию стружки при реверсировании, не иметь резких переходов во избежание появления трещин при закалке. Основными параметрами, характеризующими размеры канавок, являются: диаметр сердцевины, ширина зуба р и угол Е у нерабочей кромки зуба. Диаметр сердцевины выбирается исходя из двух основных противоречивых требований:

1) необходимо обеспечить достаточное пространство для стружки, уменьшая диаметр сердцевины;

2) метчик должен быть достаточно прочным, а, следовательно, иметь увеличенный диаметр сердцевины. Рекомендуемая величина диаметра сердцевины колеблется в пределах 0,4—0,6 диаметра метчика.

Большие величины диаметра сердцевины принимаются у метчиков с большим числом канавок, а также при нарезании резьбы в труднообрабатываемых материалах, где особенно важное значение приобретает прочность инструмента.

При выборе ширины зуба Р необходимо учитывать, что с увеличением ширины зуба возрастают усилия трения, повышается опасность забивания канавки стружкой. Это может привести к поломке метчика. Однако чрезмерное уменьшение ширины зуба приводит к уменьшению количества переточек и ухудшает направление метчика при работе. Рекомендуемое значение ширины зуба для обработки стали и чугуна колеблется в пределах 0,4— 0,25 диаметра метчика. У метчиков, предназначенных для обработки алюминиевых сплавов, увеличивают объем канавок и величину переднего угла и снижают ширину зуба до 0,3—0,22 диаметра инструмента.

Канавки метчика должны быть образованы таким образом, чтобы при вывинчивании зуб метчика своей обратной стороной не срезал и не портил нарезанной резьбы. С этой точки зрения целесообразно уменьшать угол Е у нерабочей кромки зуба. Но при малом значении угла Е может наблюдаться защемление стружки при вывинчивании метчика. Поэтому наиболее часто принимают угол Е = 85 -:- 70°. Профиль стружечных канавок метчика очерчивают дугами окружностей, а также плавно сопрягаемыми с ними отрезками прямых.

Метчики обычно изготовляются с прямыми канавками. Для обеспечения лучшего отвода стружки применяют метчики с углом наклона винтовых канавок 10— 20°. При нарезании резьбы в глухих отверстиях праворежущими метчиками принимается правое направление канавок, а в сквозных отверстиях — левое направление. Это позволяет отводить стружку в сторону хвостовика при обработке резьбы в глухих отверстиях, и в противоположном направлении при обработке резьбы сквозных отверстий. Нарезание резьбы в легких сплавах и других пластичных материалах, обладающих небольшой прочностью, целесообразно вести метчиками с повышенным углом наклона винтовой канавки до 30—40°. Винтовые стружечные канавки приводят к некоторому уравновешиванию осевых усилий резания, облегчают вывод стружки и подвод смазывающе-охлаждающей жидкости в зону резания, создают более благоприятные геометрические параметры на режущей части, способствуют повышению стойкости метчиков.

Основную работу резания выполняет режущая часть метчика, которая создается срезанием резьбы исходного винта на конус с утлом наклона ср его образующей к оси метчика,

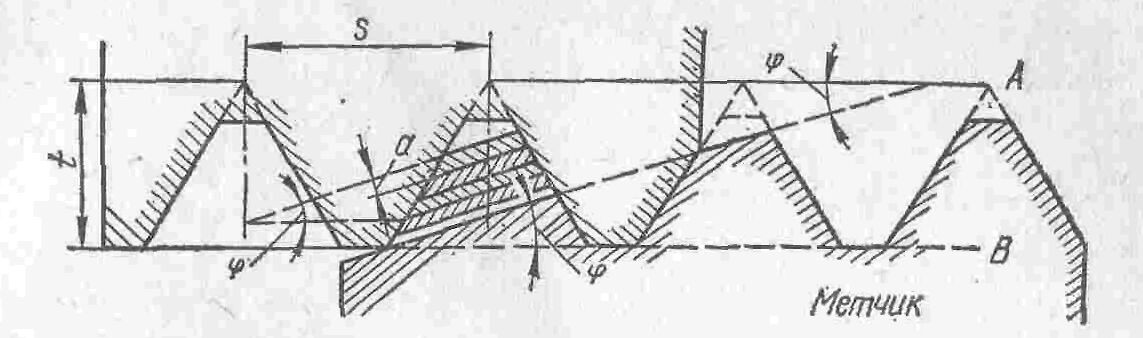

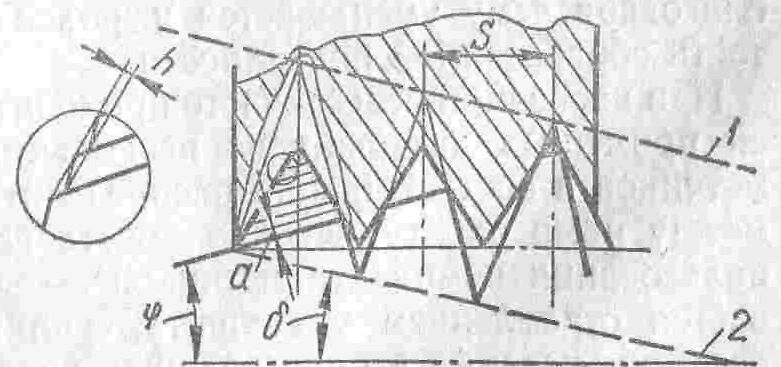

В процессе работы каждый зуб режущей или заборной части метчика срезает металл тонкими слоями по схеме (рис. 166). Толщина среза а, снимаемая вершинными режущими кромками метчика, зависит от числа канасок п, угла заборного конуса ф и шага резьбы S:

Рис. 166. Схема резания метчиков

С уменьшением угла заборного конуса ФИ уменьшается толщина среза а и повышается стойкость метчика. Однако при чрезмерно малых толщинах среза порядка 0,008—0,015 мм процесс резания затрудняется, радиус округления режущих кромок становится соизмеримым с толщиной среза и стойкость метчиков снижается. Наибольшая толщина среза определяется прочностью режущих кромок, стойкостью метчика и чистотой поверхности резьбы. Максимально допустимая толщина среза равна 0,2 мм. Возможна работа и с большими толщинами среза, но при этом уменьшается стойкость метчиков, значительно ухудшаются условия образования и размещения стружки в канавках, ухудшается качество нарезаемой резьбы.

Толщину среза а рекомендуется принимать: для стали — 0,02—0,05 мм, для чугуна — 0,04—0,07 мм, для высокопрочных сталей, жаропрочных и титановых сплавов —0.015—0,02 мм, для алюминиевых сплавов — 0,05—0,06 мм.

Для обеспечения направления при входе в нарезаемое отверстие диаметр Лг переднего торца метчика выполняется меньше внутреннего диаметра резьбы на 0,1—0,35 мм. Длина режущей части метчика может быть определена по формуле:

где d — наружный диаметр метчика.

При нарезании резьбы машинными метчиками в глухих отверстиях длину заборной части выбирают равной двум виткам, а в сквозных отверстиях — шести. Длина заборной части, равная 8 - 20 виткам, принимается при обработке сквозных резьб в титановых и жаропрочных сплавах.

Анализ схемы резания при нарезании резьбы метчиками показывает, что главными

режущими кромками на каждом зубце являются вершинные кромки, боковые же режущие

кромки выполняют роль вспомогательных режущих кромок. Поэтому, чтобы создать

работоспособный инструмент, необходимо обеспечить на вершинных кромках

положительные задние углы АЛЬФА = 5 -:- 12*. Обычно задняя поверхность на главных

режущих кромках метчика создается затылованием режущей части по наружному диаметру. Величина затылования

![]()

Шлифованные метчики затылуются не только по вершинным кромкам, но и по профилю резьбы. Затылованне резьбы по профилю позволяет исключить налипание металла особенно при обработке вязких материалов на резьбу калибрующей части метчика. Величину затылования по профилю резьбы на ширине зуба выбирают сравнительно небольшой, порядка 0,01—0,09 мм для метчиков с номинальными диаметрами резьбы 4 - 52 мм. Резьба калибрующей части метчиков выполняется с обратной конусностью, что приводит к уменьшению трения и снижает разбивание. Значения обратной конусности на 100 мм длины для обычных сталей колеблются от 0,05 до 0,12 мм. При обработке титановых и жаропрочных сплавов величину обратной конусности увеличивают до 0,16 - 0,20 мм на 100 мм длины.

Длина калибрующей части метчиков выбирается в пределах 5—12 витков. При переточках ее длина уменьшается. После всех переточек ее длина должна составлять не менее 0,5 диаметра нарезаемой резьбы.

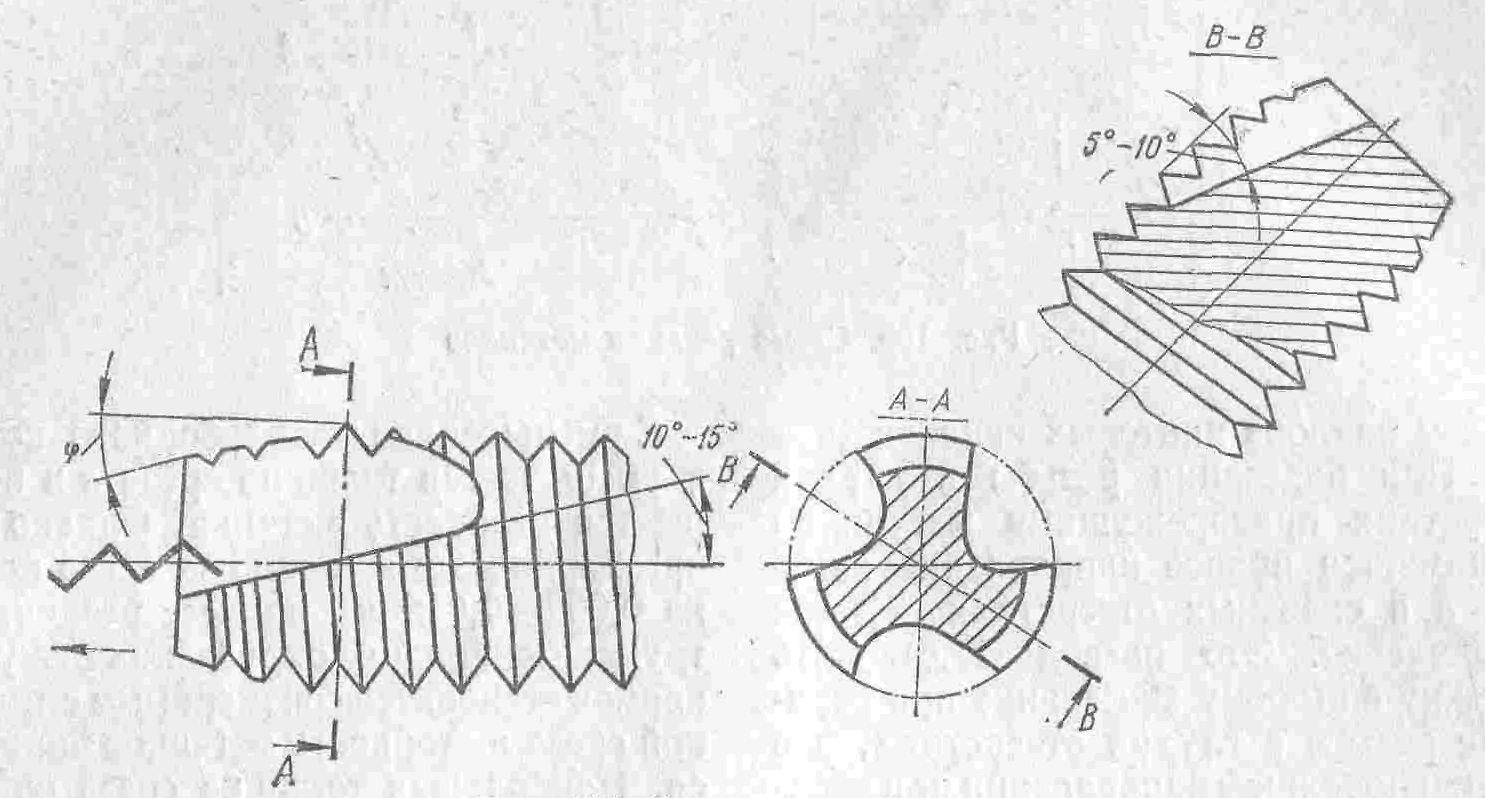

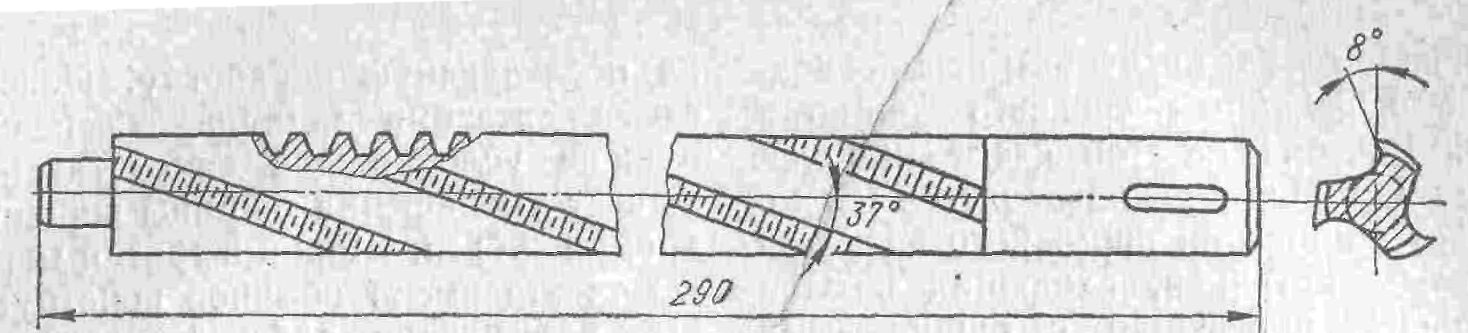

Опыт эксплуатации, особенно мелкоразмерных метчиков, показывает, что значительная их часть выходит из строя в результате поломок. Это свидетельствует, в первую очередь, о их недостаточной прочности, Для повышения прочности применяют так называемые бесканавочные метчики (рис. 167), У бесканавочных метчиков стружечные канавки выполняются на небольшой длине, обычно равной удвоенной длине режущей части. Угол наклона канавок принимается равным 10—15°. Направление канавок обратно направлению резьбы. Сердцевина метчика утолщается в направлении хвостовика с уклоном 5—10°. Такая конструкция канавок обеспечивает отвод стружки в направлении подачи, т, е, в предварительно обработанное отверстие. Поэтому рассматриваемые бесканавочные метчики применяются для нарезания резьб в сквозных отверстиях.

Рис. 167. Бесканавочный метчик

Чтобы уменьшить трение и разбивку размеров нарезаемой резьбы бесканавочные метчики имеют увеличенную обратную конусность на калибрующей части до 0,2 мм на 100 мм длины. Такие метчики имеют лучшее направление при работе, обусловленное сплошными калибрующими витками, дают чистую и качественную резьбу, обеспечивают большое число переточек. Они находят применение при нарезании резьбы в деталях из легких сплавов, цветных металлов, вязкой стали, чугуна.

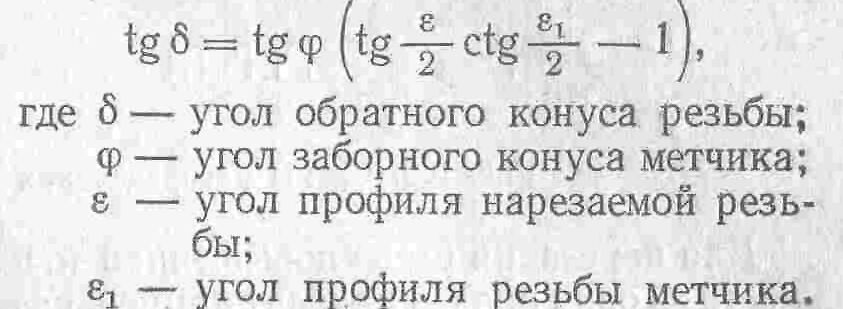

При нарезании резьбы метчиками значительная часть энергии затрачивается на преодоление сил трения, возникающих на боковых поверхностях резьбы. В связи с этим снижается стойкость метчика и могут наблюдаться его поломки. Снижение сил трения, за счет уменьшения поверхностей соприкосновения резьбы метчика и нарезаемой детали, достигается при применении метчиков с корригированным профилем (рис. 168). Угол профиля резьбы таких метчиков делается меньше номинального значения угла профиля нарезаемой резьбы на 1—5Ч. Это создает боковые зазоры между режущими зубьями метчика и витками резьбы детали. Требуемый профиль резьбы детали может быть получен при определенной величине обратной конусности, определяемой по формуле:

Рис. 168. Схема резания метчиком с корригированным профилем

Метчики с увеличенной обратной конусностью и соответственно корригированным профилем оправдывают себя при обработке вязких металлов, жаропрочных и титановых сплавов и т. п.

Подобный же эффект дают метчики с шахматным расположением зубьев. У этих метчиков, как правило, на калибрующей части в шахматном порядке срезаются зубья. При шахматном расположении зубьев контакт метчика с деталью является односторонним, что устраняет заклинивание метчика и разрушение витков нарезаемой в вязких материалах резьбы. Шахматное расположение зубьев на заборной части приводит к увеличению толщины срезаемого слоя, что обычно отрицательно сказывается на стойкости метчиков. При обработке жаропрочных материалов и титановых сплавов шахматное расположение зубьев на заборной части позволяет без увеличения крутящего момента повысить толщину среза и осуществить резание вне зоны наклепанного слоя. Это улучшает условия работы метчика.

Для нарезания резьб повышенной точности за один проход находят применение метчики с бочкообразными зубьями на калибрующей части. Они имеют на режущей части и первых двух-трех зубьях калибрующей части обычное затылование. На последующих же зубьях калибрующей части обеспечивается бочкообразный профиль за счет соответствующего затылования, когда в обе стороны от середины зубьев уменьшаются диаметральные размеры на величину К = (0,02 -:- 0,06) мм.

Опыты показывают, что осевые нагрузки и крутящие моменты, возникающие при нарезании резьбы метчиками с бочкообразными зубьями, меньше величин осевых нагрузок и крутящих моментов метчиков стандартной конструкции. Это объясняется тем, что у метчиков с бочкообразными зубьями практически сведены к нулю защемление и резание калибрующей частью. У стандартных метчиков в результате деформаций инструмента наблюдается некоторое защемление зубьев метчика в витках нарезаемой резьбы. Метчики с бочкообразными зубьями обеспечивают до некоторой степени выглаживание нарезаемой резьбы, благодаря чему уменьшается шероховатость обработанной поверхности.

При нарезании резьбы часто приходится применять комплект из нескольких метчиков и соответственно распределять между ними работу. Необходимость использования комплекта метчиков вызывается стремлением уменьшить усилия резания, которые в определенных условиях могут быть значительными и приводить к срыву резьбы, защемлению и поломке метчиков. Применение комплекта метчиков позволяет также улучшить качество и точность нарезаемых резьб.

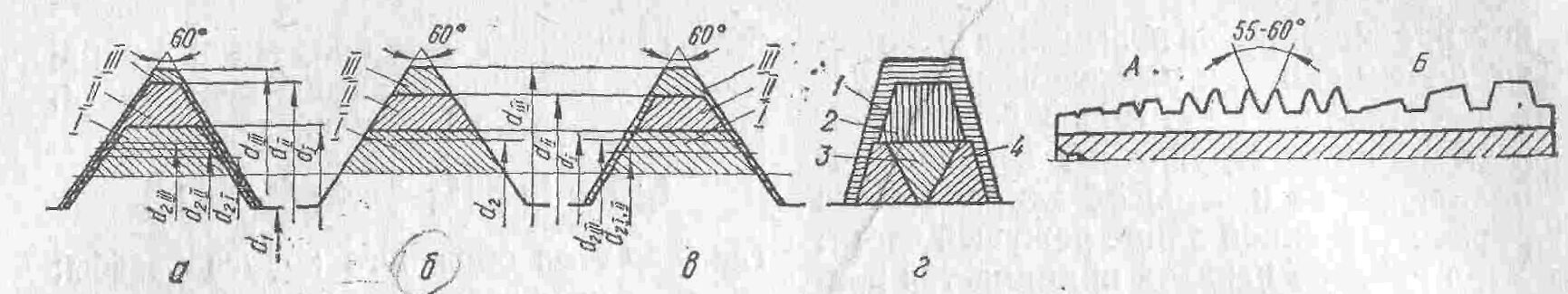

Конструкция и работоспособность комплектных метчиков зависят от схемы распределения нагрузки между ними. В практике используются различные схемы распределения нагрузки, наиболее характерные из которых приведены на рис. 169. Схема распределения предусматривает уменьшение как наружных, так и средних диаметров предварительных метчиков по cравнению с соответствующими диаметрами чистового метчика (рис. 169, а). По этой схеме припуск предусмотрен по наружному и среднему диаметрам и резание осуществляется по всему профилю резьбы. Каждый последующий метчик зачищает резьбу по сторонам. Поэтому предварительные метчики не нуждаются в таком точном выполнении как чистовые. Обычно черновые метчики комплекта удаляют максимальное количество металла (до 80—90%) и на долю чистового метчика отводится сравнительно небольшая работа по зачистке и калиброванию резьбы. В рассматриваемом случае чистовой метчик снимает металл по всей высоте профиля резьбы, что приводит, при сравнительно небольшой длине заборной части, к значительным толщинам среза и способствует повышению интенсивности износа инструмента. Эта схема получила наибольшее распространение при обработке метрических резьб. Вторая схема распределения работы нарезания между метчиками в комплекте предусматривает сохранение неизменным среднего диаметра (рис. 169, б). По этой схеме припуск между метчиками распределяется только понижения наружного диаметра и резьба метчиков, входящих в один комплект, шлифуется с одинаковыми размерами.

Рис. 169. Схемы распределения нагрузки на метчики в комплекте

Преимущество этой схемы заключается в разгрузке чистового метчика. Она применяется при обработке трапецеидальной резьбы, которая выполняется с достаточно широкими допусками и поэтому возможна обработка резьбы без калибрования по боковым сторонам чистовым метчиком. Такая схема используется также при обработке высокопрочных и жаропрочных материалов. В рассматриваемом Случае при нарезании резьб с жесткими допусками можно рекомендовать комбинированную схему резания (рис. 169, в), при которой черновой и промежуточный метчики имеют припуск только по наружному диаметру, а чистовой метчик калибрует резьбу по всему профилю.

При нарезании трапецеидальных резьб важно обеспечить самозатягивание метчика в начальный период его работы. С этой целью стремятся уменьшить ширину вершинных кромок и соответственно изменяют схему нарезания резьбы. Одна из возможных комбинированных схем резания для комплекта таких метчиков, предназначенных для обработки крупных резьб, показана на рис. 169, г. В соответствии с этой схемой наружный диаметр первого метчика близок к среднему диаметру нарезаемой резьбы. С целью же оставления припуска по профилю для чистового метчика, как обычно при комбинированных схемах, средний диаметр несколько уменьшен. Первый метчикснабжен двойной заборной частью. Первой заборной частью метчика нарезается двухзаходная резьба, а второй срезается «лишняя» нитка резьбы и создается профиль впадины с припуском на последующую обработку, Подобная схема срезания металла обеспечивает лучшие условия для самозатягивания за счет уменьшения ширины вершинной кромки зубьев. Второй и третий метчики комплекта имеют обычное конструктивное оформление рабочей части. Они снабжаются передней направляющей частью с резьбой, размеры которой соответствуют профилю, образованному предыдущим метчиком.

Для нарезания за один проход трапецеидальных резьб в сквозных отверстиях деталей применяют метчики-протяжки. Обработка резьбы метчиками-протяжками производится на токарном станке. Метчик-протяжка с надетой на хвостовик деталью закрепляется в резцедержателе станка и вводится в отверстие шпинделя. В процессе обработки деталь, зажатая в патроне станка, вращается, а протяжка совершает поступательное движение подачи. Рассматриваемые движения кинематически связаны друг с другом и приводятся к винтовому движению протяжки относительно детали, параметр которого равен параметру нарезаемой резьбы. В отличие от обычных метчиков, метчики-протяжки работают на растяжение, что значительно увеличивает прочность инструмента. Применение метчиков-протяжек для нарезания резьб по сравнению с обычными метчиками или резцами позволяет повысить производительность в 5—8 раз. Конструкция метчика-прстяжки показана на рис. 170.

Рис. 170. Метчик-протяжка

В основном метчики изготовляют из быстрорежущей стали. В последнее время получают распространение также твердосплавные метчики, обладающие повышенной стойкостью. Для мелких резьб метчики изготовляются целиком из твердого сплава; для резьб среднего размера из твердого сплава изготовляется только рабочая часть, которая припаивается к стальному хвостовику; для резьб больших размеров находят применение метчики с напаянными твердосплавными пластинками, а также метчики с механическим креплением пластин. Твердосплавные метчики рекомендуется применять при обработке высокопрочных сталей и сплавов, а также материалов, обладающих интенсивным абразивным воздействием на инструмент.

Резьбовые резцы | Оглавление | Круглые плашки

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, резцы, метчики, плашки, развертки и другой инструмент в Москве. All rights reserved