ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Протяжки для обработки отверстий | Оглавление | Наборы протяжек

Протяжки

Наружные протяжки

Наружные протяжки применяются, как правило, при обработке разнообразных цилиндрических поверхностей деталей, имеющих незамкнутый контур. В отличие от внутренних протяжек наружные протяжки состоят только из режущей и калибрующей части. Это объясняется тем, что наружные протяжки, а также заготовки жестко закрепляются на вертикально-протяжных станках, за счет чего и обеспечивается определенное относительное движение и расположение инструмента и детали в процессе обработки. Определенное взаимное расположение и относительное перемещение инструмента и заготовки создается с помощью соответствующих приспособлений и на горизонтально-протяжных станках при работе наружными протяжками. Из наружных протяжек наиболее распространены плоские протяжки для обработки одной или нескольких плоских поверхностей. Конструкция протяжки и ее размеры в значительной степени предопределяются принятой схемой резания.

В настоящее время широко используются обыкновенные плоские протяжки с профильной схемой резания (рис. 143, а).

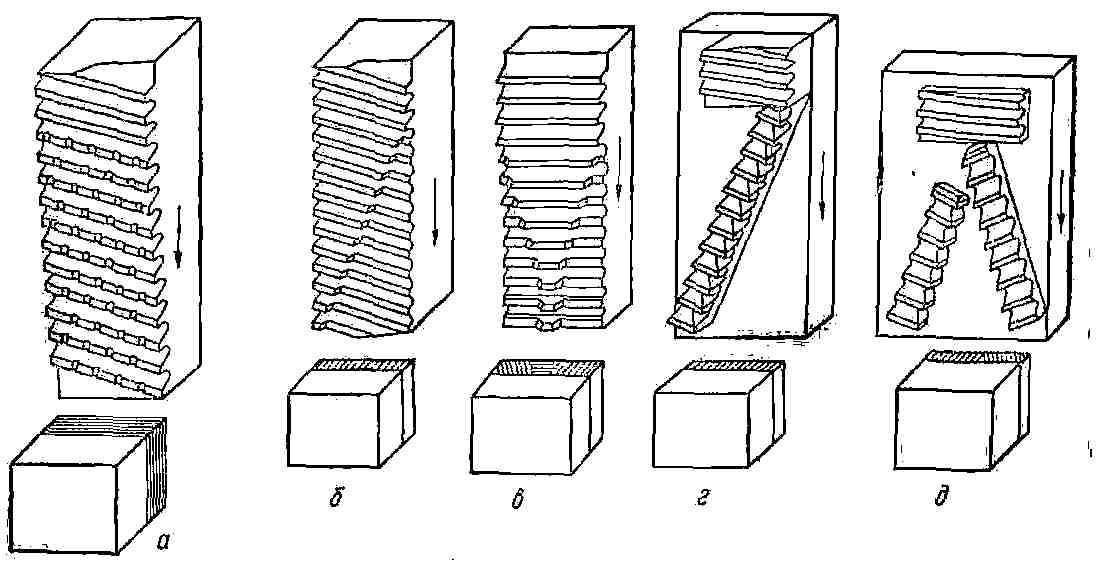

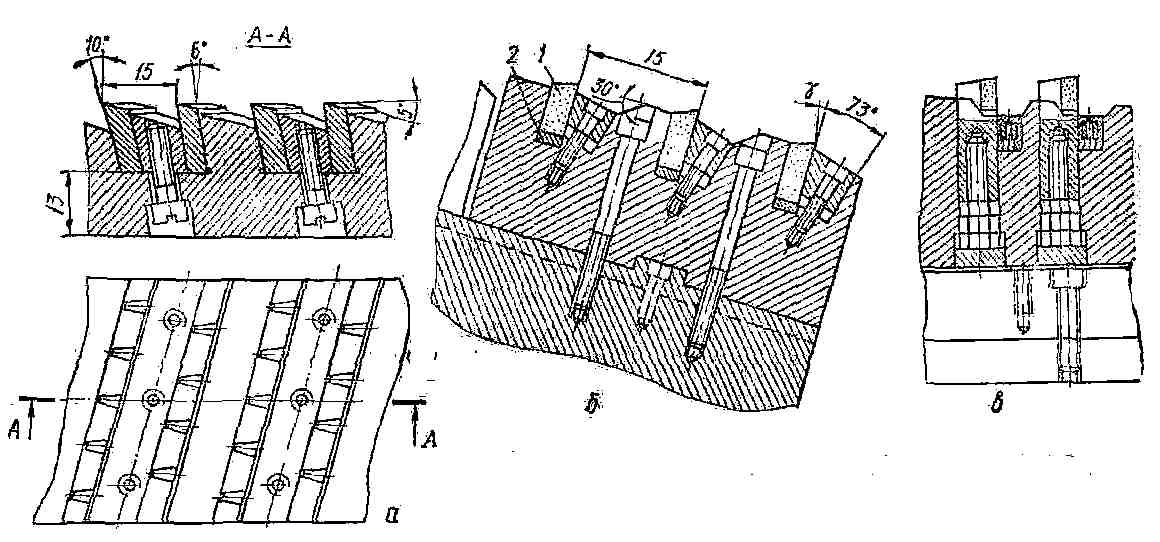

Рис. 143. Плоские наружные протяжки

В этом случае стружка срезается параллельными слоями во всю ширину протягиваемой поверхности. Для разделения стружки по ширине на режущих зубьях протяжки профильной схемы резания в шахматном порядке выполняют стружкоразделительные канавки. При протягивании узких плоскостей шириной менее 10—12 мм протяжки можно не снабжать стружкоразделительными канавками. Толщина среза при проектировании профильных протяжек выбирается в зависимости от свойств обрабатываемого материала в пределах 0,04—0,2 мм. Первый зуб протяжки при обработке черных поверхностей выполняется усиленным с шагом в 1,5—2,0 раза большим шага остальных режущих зубьев, так как зуб обычной формы часто выкрашивается или ломается при встрече с твердой коркой. Для большей плавности работы и лучшего схода стружки зубья плоских протяжек делают наклонными. Угол ЛЯМБДА наклона зубьев колеблется в пределах 10— 45°. Направление наклона зубьев желательно выбирать так, чтобы боковая составляющая силы резания была направлена на более прочную часть детали. Необходимо также, чтобы боковая составляющая силы резания, действующая на протяжку, воспринималась жесткой опорой и не была направлена на элементы крепления. Для уравновешивания боковых усилий при протягивании широких плоскостей целесообразно применять две протяжки с различным направлением наклона зубьев. Величины переднего угла ГАММА и заднего угла АЛЬФА у плоских протяжек выбираются большими, чем при внутреннем протягивании. В плоских протяжках большие передние углы выполнить технологически легче, чем в протяжках для внутреннего протягивания. Задние углы можно увеличивать до 10°, потому что уменьшение высоты зубьев при переточках не так существенно, как в протяжках для внутреннего протягивания. Все остальные элементы, определяющие конструкцию зубьев, выбираются аналогично внутренним протяжкам. Из-за малых толщин среза протяжки профильной схемы резания получаются значительной длины, относительно быстро изнашиваются. Поэтому подобно внутренним протяжкам и для наружных протяжек характерна тенденция замены профильной схемы резания на другие схемы, обеспечивающие большую толщину и меньшую, ширину среза. Применяются, в частности, плоские протяжки с последовательной (генераторной) схемой резания (рис. 143, б, в, г, д). Эти протяжки предназначены для обработки заготовок, относительно небольшой ширины, после ковки или штамповки, имеющих на поверхности корку. Такие протяжки для широких плоскостей получаются довольно большой длины, что усложняет их конструкцию и эксплуатацию. Рассматриваемые протяжки подразделяются на прямые односторонние (рис. 143, б), прямые двусторонние (рис. 143, в), наклонные односторонние (рис. 143, б) и наклонные сдвоенные {рис. 143, д). Протяжки с последовательной схемой резания снимают припуск боковыми кромками в виде узких слоев, расположенных нормально или наклонно под углом ФИ к обрабатываемой поверхности. На таких протяжках угол ФИ = 60 -:- 90*. Наклон зубьев позволяет получить передний угол на главных — боковых режущих кромках. Угол наклона зубьев принимается равным (90°-ГАММА). Передний угол ГАММА принимается в зависимости от обрабатываемого материала. Для чугуна, например, он равен 10°.

Протяжки имеют равные по высоте, во разные по длине режущие зубья. Толщина среза при рассматриваемой схеме обработки в несколько раз больше, чем у протяжек профильной схемы резания. Она колеблется в пределах 0,15— 1,0 мм при обработке стали и чугуна. У наклонных протяжек требуемая величина толщины среза а достигается установкой протяжки под углом к направлению ее движения, который определяется по формуле:

где t — шаг зубьев наклонной протяжки.

Наклонные протяжки имеют, кроме главных режущих зубьев, также зачищающие вспомогательные зубья на стороне протяжки, прилегающей к обрабатываемой поверхности. Позади черновых наклонных протяжек устанавливается обычная плоская протяжка профильной схемы резания, которая имеет 6— 10 зубьев и производит чистовую обработку. Протяжки рассматриваемых конструкций при обработке широких плоскостей получаются значительной длины. Так как каждый зуб протяжки имеет относительно небольшую активную длину режущей кромки, ослабляется основное преимущество протяжек как высокопроизводительного инструмента, имеющего огромную длину одновременно работающих кромок. С этой точки зрения более целесообразной оказывается трапецеидальная схема резания. У протяжек с трапецеидальной схемой резания (рис. 144) первая группа зубьев вырезает в припуске относительно узкие трапецеидальные канавки, а следующая за ними группа зубьев с прямыми гладкими режущими кромками срезает оставшиеся выступы.

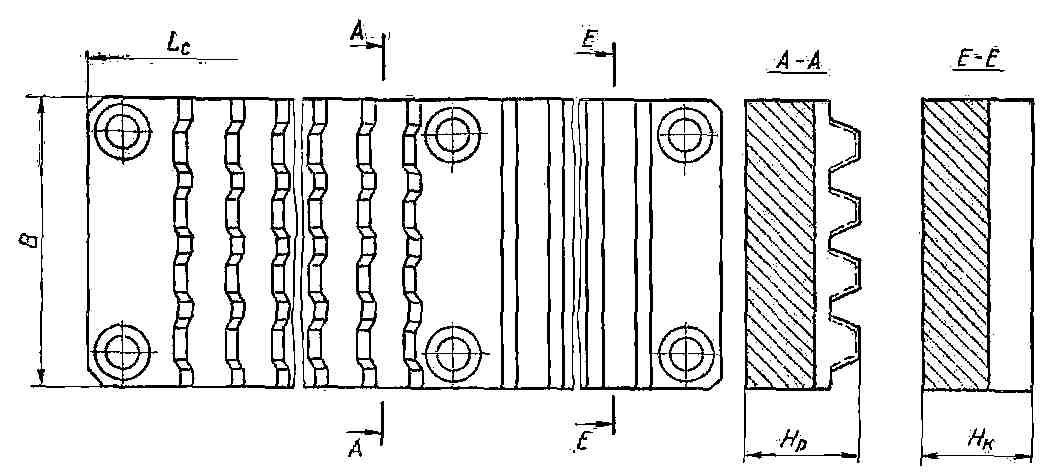

Рис. 144. Протяжка трапецеидальной схемы резания

Последний зуб второй секции протяжки занижается на 0,04— 0,02 мм по сравнению с последним зубом первой секции протяжки. Трапецеидальные шлицы первой секции протяжки фрезеруются и шлифуются на проход. Шлифование осуществляется при поднятом на 1—1,5 мм заднем конце протяжки, благодаря чему создаются положительные задние углы на вспомогательных, боковых режущих кромках трапецеидальных зубьев. Протяжки с трапецеидальной схемой резания весьма просты в изготовлении, допускают большое количество переточек, имеют благоприятную геометрию зубьев и соответственно высокую стойкость.

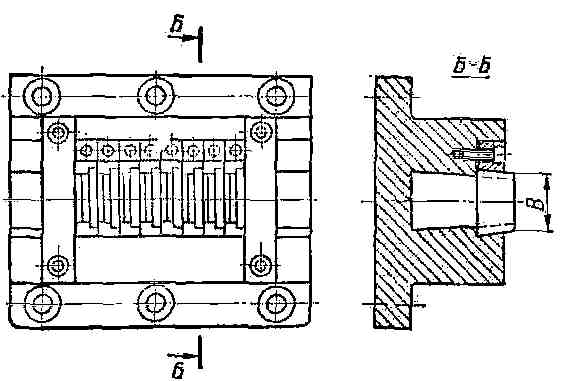

При обработке длинных деталей актуальной является задача непрерывного удаления стружки из зоны резания. При работе протяжки непрерывный боковой отвод стружки обеспечивается наклоном дна стружечной канавки на 10—35° и углом наклона режущей кромки ЛЯМБДА = 10-:-30°. Непрерывный отвод стружки обеспечивается также специальной конструкцией протяжки (рис. 145), которая имеет вставные зубья, закрепленные по торцам в корпусе.

Pиc. 145. Протяжка со свободным выходом стружки

По краям зубьев установлены прокладки, благодаря которым образуются проемы между зубьями, сообщающиеся с глубоким продольным пазом в корпусе протяжки. Стружка, срезаемая при протягивании, проходит в проем между зубьями, попадает в паз корпуса, а затем свободно удаляется наружу.

Протяжки для обработки наружных фасонных поверхностей могут также проектироваться на базе профильной (рис. 146, а) и последовательной (генераторной) схем резания (рис. 146, б).

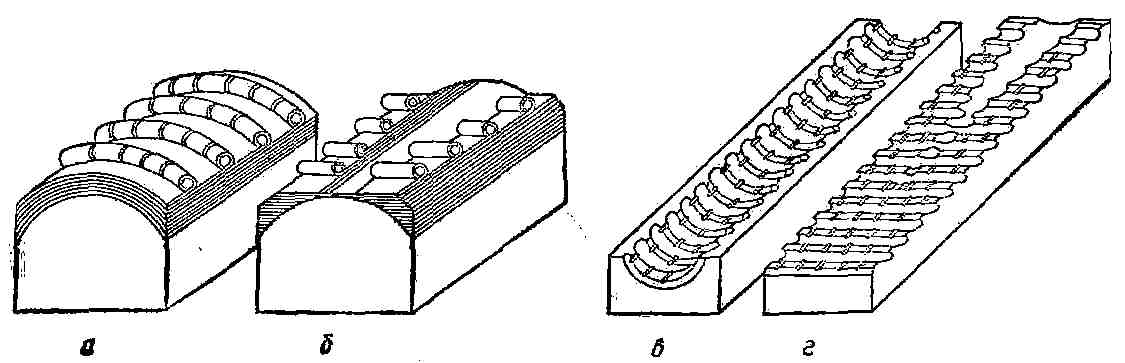

Рис. 146. Фасонные наружные протяжки

Фасонная протяжка представляет собой превращенное в инструмент исходное тело в форме длинной призмы, которая имеет фасонную рабочую инструментальную поверхность, являющуюся копией поверхности детали. В процессе протягивания инструментальная исходная поверхность скользит по поверхности детали, подобно поверхности резьбы гайки, скользящей по поверхности резьбы винта.

Проектируя протяжку с профильной схемой резания (рис. 146, в), создают на рабочей стороне исходной призмы режущие зубья прорезанием поперечных стружечных канавок и образованием задних поверхностей. В результате пересечения стружечных канавок с исходной поверхностью создаются режущие кромки зубьев, форма которых соответствует профилю детали. При этом профиль дна стружечных канавок выполняется эквидистантным режущей кромке.

Если у рассматриваемой протяжки оставить размеры по высоте всех зубьев одинаковыми и расположить их режущие кромки на исходной инструментальной поверхности, то первый зуб будет снимать весь припуск, а последующие не будут работать. Чтобы распределить работу на все режущие зубья, режущие кромки каждого предыдущего зуба занижаются на величину подъема на зуб по сравнению с последующим зубом. При протягивании такой протяжкой металл, удаляемый с заготовки, срезается слоями, эквидистантными обработанной поверхности и формирование поверхности детали производится только последним режущим зубом. Изготовление и эксплуатация таких протяжек сопряжены с большими трудностями, особенно в тех случаях, когда профиль детали имеет значительную кривизну. Этого недостатка лишены протяжки с последовательной схемой резания. Проектируя протяжку с последовательной схемой резания (рис. 146, г), рабочую сторону исходной призмы на высоте ее профиля срезают наклонной плоскостью и создают на ней режущие зубья путем прорезания поперечных стружечных канавок и образования задних поверхностей. В результате пересечения наклонной плоскости со стружечными канавками образуются прямолинейные режущие кромки, граничные точки которых располагаются на исходной инструментальной поверхности и являются профилирующими. Поэтому при конструировании такой протяжки создается обычная плоская протяжка, предназначенная для срезания всего профиля обработанной поверхности детали, у которой вдоль всех зубьев изготовлена продольная канавка, профиль которой совпадает с профилем детали. При шлифовке этой канавки задний конец протяжки приподнимается на 0,03—О,1 мм, благодаря чему при установке протяжки в рабочее положение на вспомогательных режущих кромках, формирующих поверхность детали, создаются небольшие задние углы. Это способствует уменьшению трения и устранению налипания металла.

В настоящее время, в связи с более широким распространением протягивания деталей из жаропрочных и нержавеющих труднообрабатываемых сталей и сплавов, большое внимание уделяется вопросам разработки и совершенствования конструкций твердосплавных протяжек.

Твердосплавная протяжка, как правило, является сборным режущим инструментом, состоящим из корпуса и твердосплавных режущих элементов. Для обработки несложных пазов режущая часть может быть изготовлена из стандартных твердосплавных пластин. При протягивании же сложных фасонных профилей изготовляются из пластифицированных заготовок фасонные твердосплавные секции или соответствующие пластины. Твердосплавные пластины могут непосредственно припаиваться к корпусу протяжки или крепиться механически. На рис. 147 показаны возможные схемы крепления твердосплавных пластин к корпусу протяжки.

Рис. 147. Схемы крепления твердосплавных пластин к корпусу

Две твердосплавные пластины (рис. 147, а) могут одновременно прижиматься к корпусу сухарем с помощью винта, расположенного снизу. Это крепление применяется при малых шагах зубьев протяжек.

Крепление одной твердосплавной пластины может осуществляться с помощью клина, затягиваемого винтами сверху (Рис. 147, б). При этом твердосплавная пластина устанавливается на сухари, которые имеют разность высот, соответствующую величине подъема на зуб. В случае износа протяжки размер сухаря увеличивается или же под него устанавливается прокладка. Лучшие условия регулирования размеров высоты зубьев после переточек создаются при креплении вставных зубьев (рис. 147, в) с припаянными твердосплавными пластинами, где восстановление размеров зубьев производится установочными винтами. Использование твердосплавных протяжек при протягивании жаропрочных сталей и чугуна по корке позволяет в несколько раз повысить стойкость инструмента, обеспечивает длительный цикл работы без подналадок.

Протяжки для обработки отверстий | Оглавление | Наборы протяжек

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved