ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Статические геометрические параметры головки резца | Оглавление | Габаритные размеры резцов

Резцы

Конструктивные особенности резцов, оснащенных твердым сплавом

Режущая способность резца зависит прежде всего от материала режущей части. Однако эффективное использование режущих свойств высокопроизводительных инструментальных материалов возможно лишь при правильном выборе конструкции инструмента и качественном его изготовлении. Это особенно важно для твердосплавных инструментов, в частности, таких простых, как твердосплавные резцы.

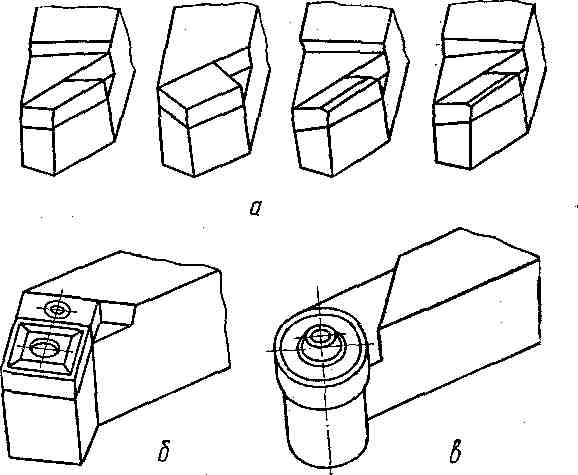

В настоящее время резцы, оснащенные пластинками твердого сплава, по существу вытеснили резцы из быстрорежущей стали и находят широкое применение в машиностроении. По конструкции резец является простым инструментом. Он представляет собой пластинку твердого сплава, закрепленную на призматическом стержне — державке. Форма пластинки твердого сплава может быть различной. В промышленности находят применение резцы с призматическими пластинками (рис. 21, а), резцы с многогранными пластинками (рис. 21, б) и резцы с круглыми чашечными пластинками (рис. 21, в).

Рис. 21. Типы твердосплавных резцов

Наиболее распространенная конструкция резца состоит из державки с припаянной призматической пластинкой твердого сплава. Форма и размеры пластинки твердого сплава должны соответствовать назначению резца, выбирают их исходя из максимально возможной глубины резания t и подачи S, а также главного угла в плане ФИ. Длина L главной режущей кромки равна:

Вся длина а пластинки не может быть полностью использована. Поэтому она берется больше длины главной режущей кромки и колеблется в пределах (1,5 - 2,0) L. Существенное значение для напаянных резцов имеет расположение пластинки в гнезде державки. При выборе положения пластинки необходимо обеспечить возможно большее число переточек, экономное расходование твердого сплава, создание прочной и надежной конструкции, позволяющей вести обработку с высокими режимами резания. Рациональное расположение пластинки с точки зрения максимально допустимого числа переточек зависит от характера износа резца.

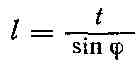

В процессе обработки резанием резцы, оснащенные твердым сплавом, изнашиваются по передней и задней поверхностям. Чтобы восстановить режущую способность резца, его перетачивают по передней поверхности на величину дельта с и задней поверхности на величину дельта k (рис. 22).

Рис. 22. Схема переточек резца

Вершина резца при заточке смещается вдоль линии, параллельно которой и целесообразно расположить пластинку. В этом случае будет обеспечено максимально возможное число переточек, при сохранении неизменными размеров передней и задней поверхностей. По опытным данным угол врезания пластинки при этом будет равен 30—-45°.

Однако такое расположение пластинки на резце не может быть принято, так как снижается прочность конструкции из-за уменьшения расстояния от опорной плоскости резца до пластинки; возникают значительные внутренние напряжения в пластинке ввиду напайки ее в закрытый паз. Расстояние от опорной плоскости до пластинки резца рекомендуется принимать не меньше 2/3 высоты державки, а угол врезания пластинки твердого сплава — порядка 12—18°. С точки зрения уменьшения трудоемкости заточки угол врезания пластины должен быть больше переднего угла. В этом случае передняя поверхность затачивается по небольшой площадке, примыкающей к режущей кромке, что приводит к значительному упрощению рассматриваемой операции.

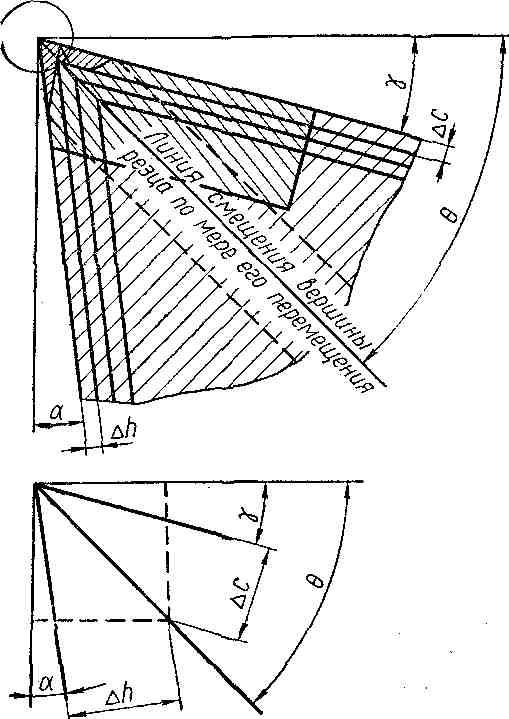

Предел прочности твердого сплава на сжатие выше, чем на изгиб. Поэтому целесообразно, особенно при черновом точении, когда усилия резания велики, располагать пластинку вдоль равнодействующей усилий резания. Опыты показывают, что при срезании толстых стружек равнодействующая сил резания незначительно отклоняется от задней поверхности. Поэтому в этих случаях целесообразно пластинку располагать вдоль задней поверхности. Такое расположение пластинки принято у крупногабаритных резцов конструкции ВНИИ (рис. 23).

Рис. 23. Крупногабаритные резцы конструкции ВНИИ

Они снимают стружку сечением до 120 мм2, что соответствует нагрузке на резец порядка 15 * 10000 — 20 * 10000m (15—20 m). Сечение державки такого резца доходит до 80х100 мм, а длина — до 800 мм. Резец состоит из корпуса 5 с закрепленным ножом 2. Положение ножа в гнезде корпуса фиксируется упорным штифтом 6, а закрепление осуществляется винтом. Стружколом 3 закрепляется винтом 4. Затачивается лишь нож резца, державка при этом со станка не снимается.

Стружколомы

При проектировании и эксплуатации твердосплавных резцов важно получить форму стружки, удобную для удаления и безопасную для рабочего. Такая стружка может быть в виде отдельных кусочков, коротких завитков спиральной или плоской пружины, сплошной спиральной пружины. Для получения такой стружки применяют различные способы завивания и дробления стружки, а именно: определенную геометрию режущей части резца; уступы и лунки на передней поверхности резца; накладные стружколомы нерегулируемые я регулируемые; экранные стружколомы; вибрационное резание с использованием вынужденных колебаний или автоколебаний.

Стружколомание при помощи специально подобранной геометрии не требует дополнительных приспособлений и легко осуществляется. Подбор геометрических параметров у таких резцов производится так, чтобы обеспечить при резании завивание стружки и ее направление на деталь, в результате чего она ломается.

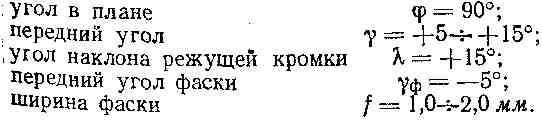

На основании экспериментальных работ для резцов, используемых для обработки стали на станках средней мощности, можно рекомендовать следующие геометрические параметры режущей части:

В определенной зоне режимов резания такая геометрия резца является достаточно эффективным способом ломания и отвода стружки. Стружколоматели в виде уступа на передней поверхности (рис. 24, а) препятствуют свободному сходу стружки и заставляют ее завиваться или ломаться на отдельные части. Размеры уступов определяются опытным путем и зависят от режимов резания. Ширина уступа колеблется от 1,5 до 6,0 мм, высота— от 0,3 до 1,5 мм, радиус закругления — от 0,25 до 0,75 мм. Уступы выполняются под углом 5— 15° к режущей кромке. Рассматриваемые стружколомы в форме уступа применяются редко из-за сложности изготовления, ненадежности ломания стружки в случае неточного изготовления и др.

Рис. 24. Типы стружколомов

Завивание и ломание стружки можно получить при помощи лунки на передней поверхности (рис. 24, б). Этот способ наиболее распространен.

Размеры лунки выбираются в зависимости от режимов резания и свойств обрабатываемого материала. Для подач от 0,1 до 1,4 мм/об рекомендуемые размеры ширины лунки — в пределах от 2 до 10 мм, радиуса закругления — от 1,5 до 10 мм, ширины фаски — от 0,1 до 0,8 мм.

Применение лунок не является универсальным способом дробления стружки, так как лунка определенных размеров может обеспечить дробление и отвод; стружки в относительно узких пределах режимов резания. Она понижает прочность режущей кромки, усложняет заточку инструмента.

Накладные нерегулируемые стружколоматели (рис. 24, в) выполняются в форме пластинки твердого сплава, припаянной к передней поверхности резца.

Рассматриваемые стружколоматели; имеют значительно большую высоту по сравнению с уступами на передней поверхности, что позволяет использовать их в широких пределах режимов резания. К недостаткам стружколомателя в форме припаянной пластины следует отнести сложность изготовления и переточек, увеличение расхода твердого сплава, недостаточную универсальность. Вместо припайки пластинки стружколома могут закрепляться механически на передней поверхности резца (рис. 24, г).

Накладные регулируемые стружколоматели обычно представляют собой устройства, независимые от резца, закрепляемые на суппорте станка (рис. 24, д). Они позволяют изменять в широких пределах положение рабочего уступа стружколома, что обеспечивает их эффективное применение при различных режимах резания. Накладные стружколомы не получили широкого распространения вследствие их громоздкости, сложности установки и подналадки. Этот же недостаток присущ и экранным стружколомам (рис. 24, е).

Надежное и устойчивое дробление стружки независимо от условий обработки получено в результате применения вибрационного резания. В этом случае резцу сообщаются дополнительные колебательные движения в направлении подачи, вследствие чего изменяется толщина среза в процессе резания и обеспечивается дробление стружки.

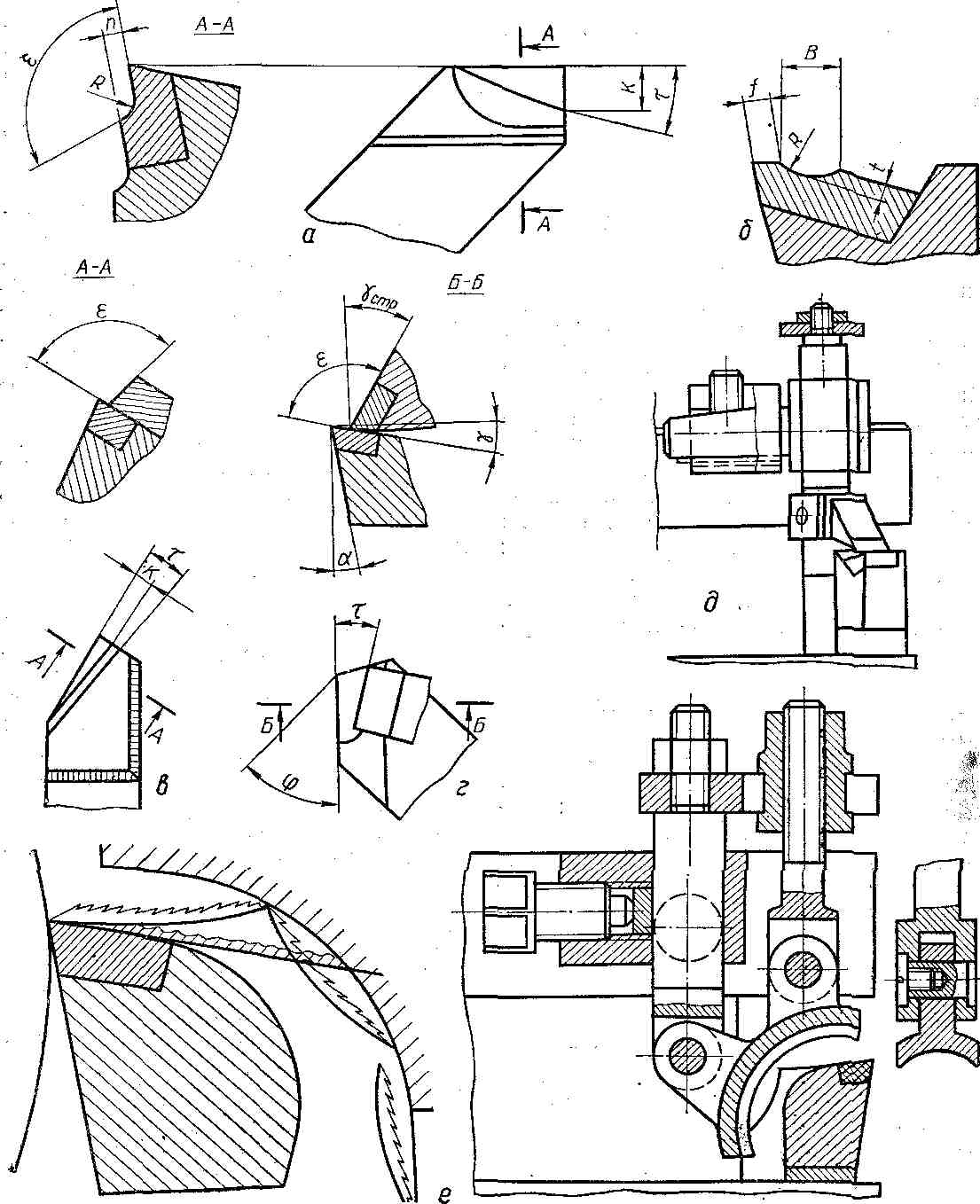

Резцы с механическим креплением пластин

В машиностроении применяются разнообразные конструкции резцов с механическим креплением пластинок.

На рис. 25 приведены некоторые типы крепления пластинок с помощью винтов и прижимных планок, а также с помощью сил резания.

Рис.25. Типы крепления пластинок механическим путем

В последней конструкции угол врезания пластинок принят 15*. Пластина устанавливается в гнездо державки и с сравнительно небольшим усилием прижимается к опорной поверхности с помощью стружколомателя, штока и пружины. Для боковой опоры пластинки предусмотрен штифт. В процессе обработки равнодействующая усилий резания проходит через опорную плоскость пластины, в результате происходит закрепление пластинки в державке. Подобные резцы используются на некоторых автоматических линиях. Они обеспечивают экономию времени на смену пластинки. Нежесткое крепление пластинки исключает также выкрашивания и сколы режущей кромки при внезапной остановке станка под нагрузкой. Однако резцы с механическим креплением обычных призматических пластинок широкого распространения не получили. Это объясняется тем, что конструкция резца получается более сложной и дорогой.

Механическое крепление призматических пластинок является оправданным для крупногабаритных резцов. Такие резцы весом до 80 кг, изготовленные с напаянными пластинками твердого спла¬ва, представляют значительные неудобства при транспортировке, установке на станке, заточке и напайке. Эти операции связаны со значительной затратой времени и тяжелым физическим трудом. Сборные же резцы, снабженные сменной вставкой с напаянной на ней пластинкой, намного облегчают как изготовление, так и эксплуатацию.

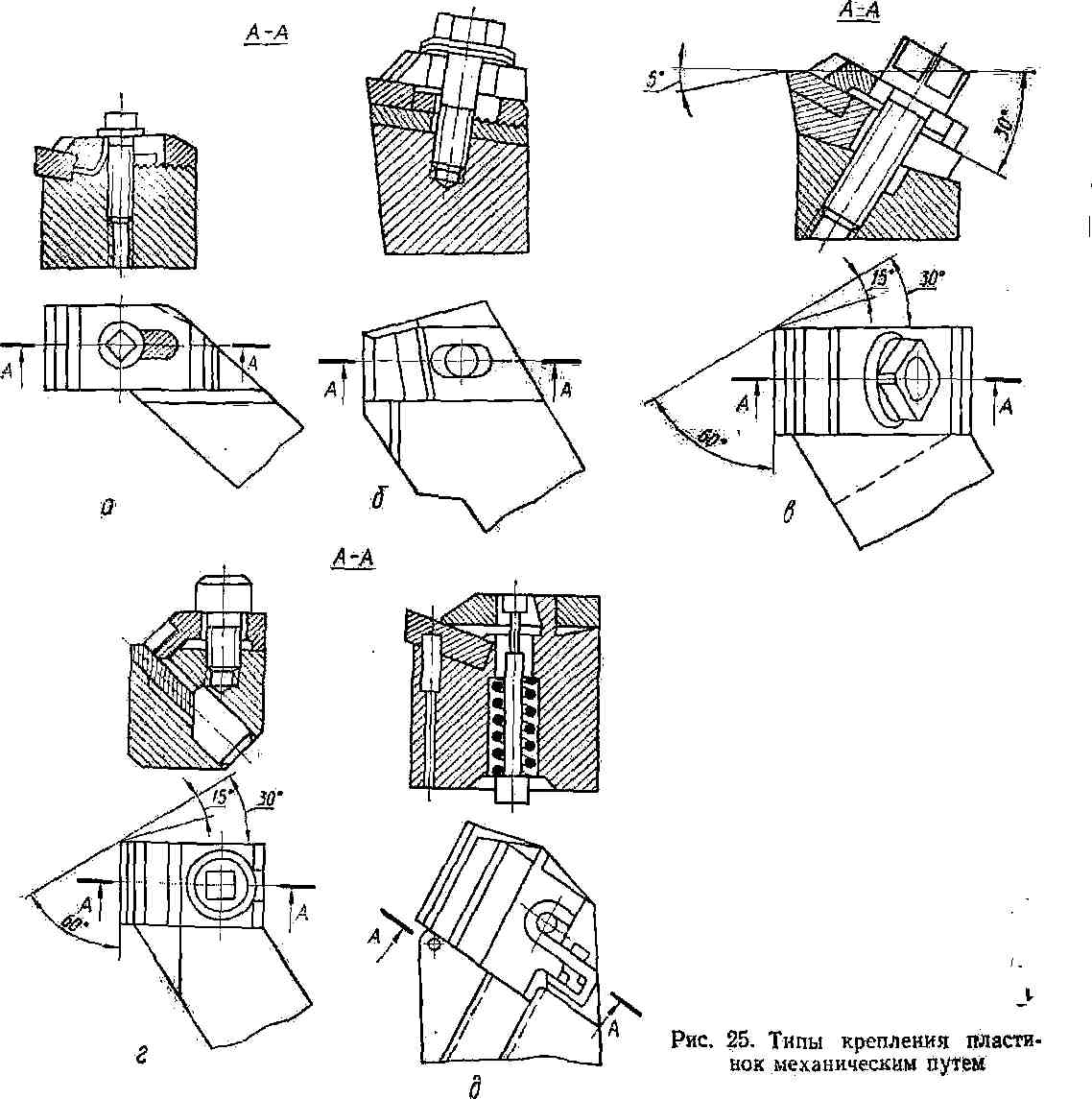

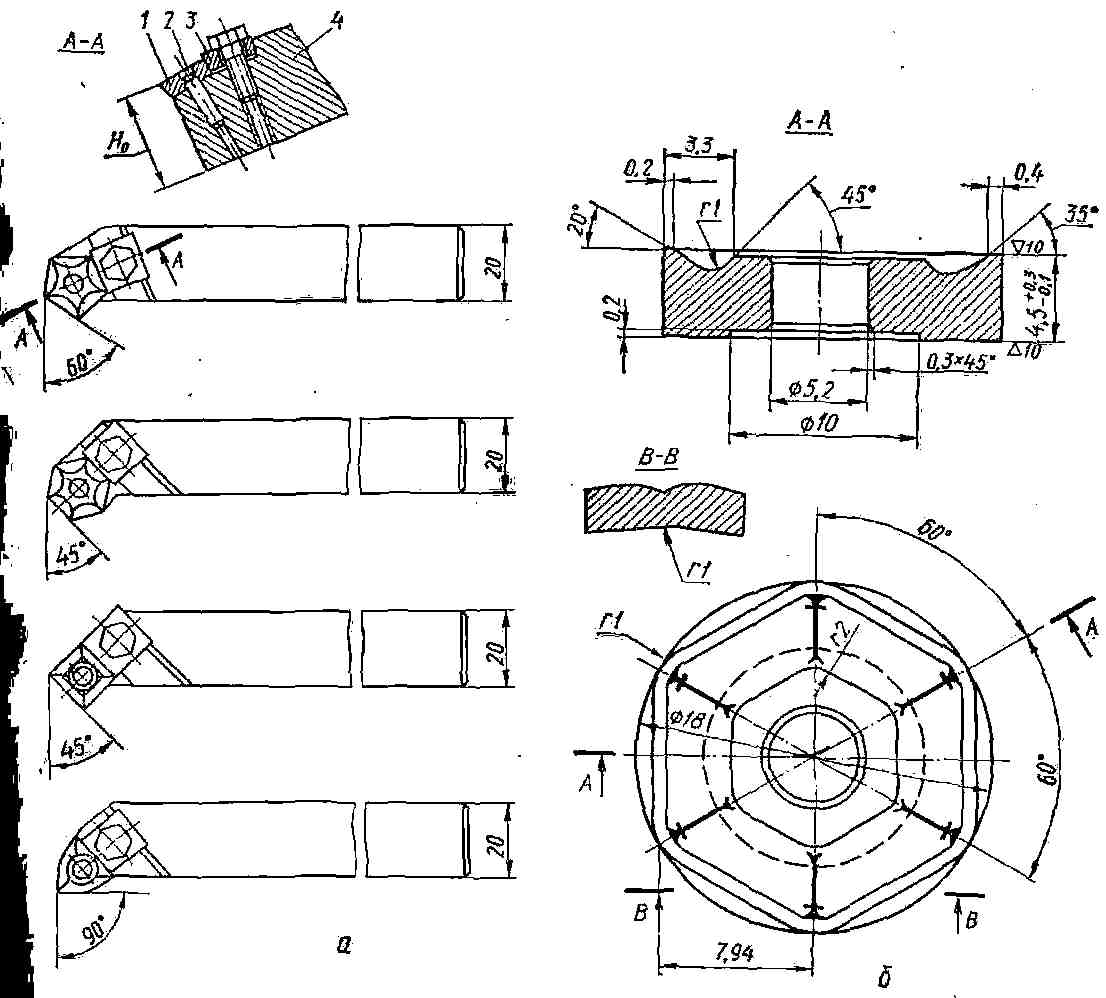

Для станков средней мощности в последнее время получили широкое распространение сборные резцы с многогранными пластинками твердого сплава. В зависимости от требуемых углов в плане и угла при вершине пластинки изготовляются 3-, 4-, 5-, 6-гранные. После затупления пластинки не перетачиваются, а поворачиваются на следующую вершину. Пластинки работают одним торцом и имеют сравнительно небольшую толщину. При изготовлении на передней поверхности создаются канавки, которые обеспечивают положительные передние углы. Статические задние углы на пластинках принимаются равными нулю. Положительные величины задних углов на резцах получаются за счет наклонной установки пластины на корпусе резца.

Для большей долговечности державки и точности установки пластинки в гнездо после поворота, а особенно при замене использованной пластины новой, целесообразно предусматривать подкладки из твердого сплава.

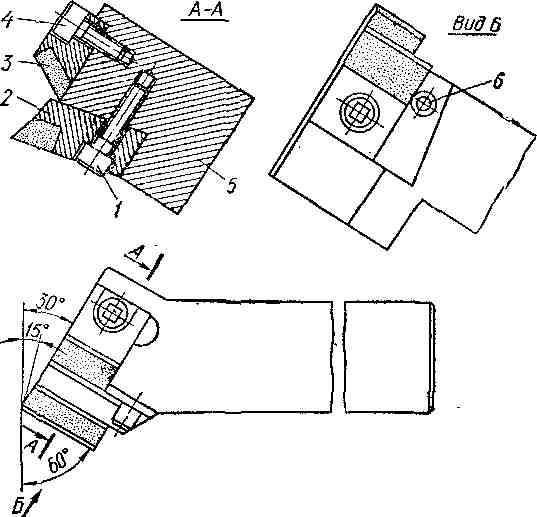

После использования всех вершин пластины не перетачиваются, а сдаются на переработку, поскольку их дешевле заменить, чем перетачивать. Крепление пластин к державке резца может быть различным. На рис. 26а приведен резец с механическим креплением многогранной пластинки, свободно насаженной на штифт 2, запрессованный в державке 4. Клин 3 прижимает пластинку к штифту и к опорной поверхности. Дополнительное крепление на пластинки создается усилиями резания.

Рис. 26. Сборные резцы с многогранными пластинками

Для повышения производительности труда при точении применяют резцы, оснащенные пластинками с круговой режущей кромкой. Пластинки периодически могут вручную поворачиваться вокруг своей оси, поэтому в работу вступают новые, неизношенные участки кромки и повышается стойкость инструмента. Вращение пластинок с круговыми режущими кромками может осуществляться за счет трения при скольжении стружки по передней поверхности. При этом скорость вращения пластинки зависит от угла наклона, характера работы и способа базирования и крепления пластинки. Устойчивое вращение резца получается при ЛЯМБДА = 30 -:- 80°. Различные участки режущей кромки круглого самовращающегося резца периодически выходят из зоны резания и охлаждаются, в результате их стойкость во много раз превышает стойкость резцов обычных конструкций. Основные затруднения при внедрении круглых резцов связаны с возникновением интенсивных вибраций, вследствие снятия ими широких и тониX стружек, со сложностью их изготовления и их неуниверсальностью.

Статические геометрические параметры головки резца | Оглавление | Габаритные размеры резцов

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved