ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

| ФРЕЗЫ |

| СВЕРЛА |

| РЕЗЦЫ |

| МЕТЧИКИ |

| ПЛАШКИ |

| РАЗВЕРТКИ |

| ПРОТЯЖКИ |

| ЗЕНКЕРЫ |

| Резание металлов |

| ИЗМЕРЕНИЕ |

Плашки | Оглавление | Инструменты, работающие методом обкатки

Инструменты для нарезания резьбы

РЕЗЬБОНАРЕЗНЫЕ ФРЕЗЫ

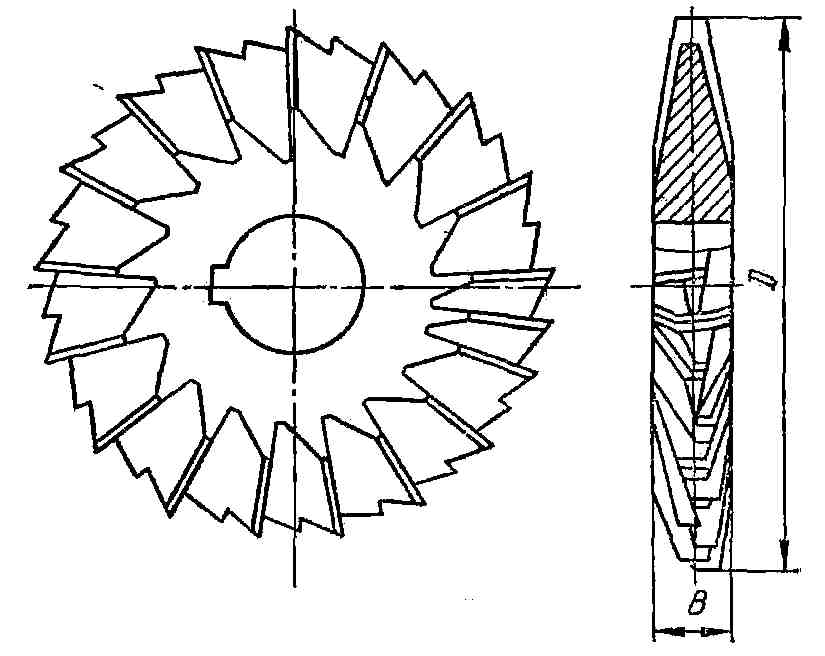

При образовании резьбы с крупным шагом и большой длины, в частности трапецеидальных резьб, получили распространение дисковые резьбонарезные фрезы. В этих же условиях находят применение торцовые резьбонарезные фрезы. Дисковые резьбовые фрезы (рис. 172), предназначенные для нарезания трапецеидальных резьб, как правило, изготовляются с прямолинейными режущими кромками. Поэтому они проектируются как фрезы с остроконечными зубьями, что позволяет создать инструмент с большим числом зубьев порядка 34—40, и получить на боковых кромках целесообразные величины задних углов порядка 5—8°. У таких фрез в процессе работы находятся одновременно не менее двух зубьев в контакте с заготовкой, что создает условия для равномерного фрезерования.

Рис. 172. Дисковая резьбовая фреза

Дисковые фрезы конструируются с чередующимися зубьями. Каждый зуб такой фрезы

работает вершинной и одной боковой режущей кромкой, т. е. у каждого зуба фрезы

одна боковая режущая кромка срезается. Для контроля профиля на фрезе

предусматривается один полный зуб с обоими боковыми режущими кромками.

Переменное срезание зубьев фрезы обеспечивает увеличение вдвое толщины среза на

боковых режущих кромках, соответствующее снижению усилий резания и повышению

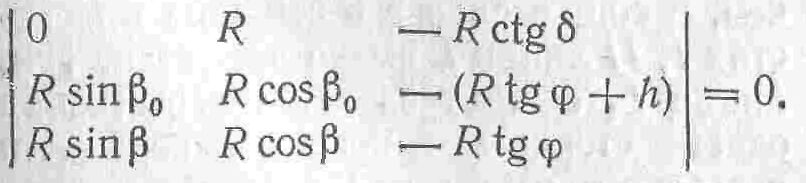

стойкости. Для полной обработки впадины резьбы фреза должна иметь перекрытие

вершинных кромок, т. е, величина h срезанной вершинной кромки должна быть

меньше половины ширины вершинной кромки контрольного зуба. Это условие

выполняется выбором соответствующих размеров стружечных канавок на боковых

кромках: угла ТЕТА профиля стружечных канавок и угла б между основанием впадины

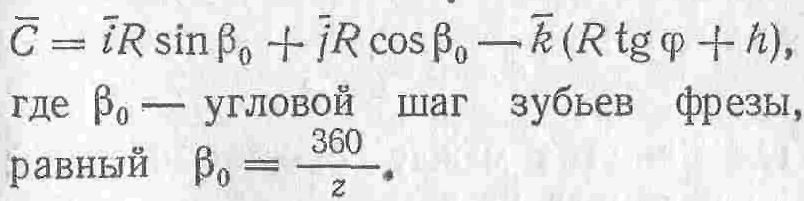

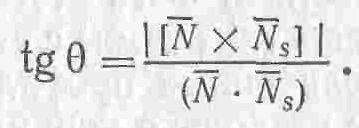

зуба и осью фрезы (рис. 173). Чтобы определить угол б, на боковой задней

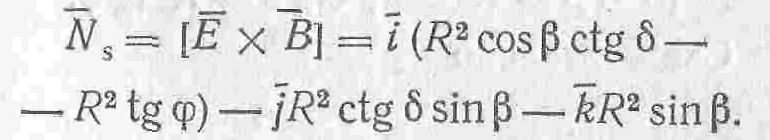

плоскости зуба фрезы проведем три вектора В, С, Е. Вектор В направим по

боковой режущей кромке фрезы, у которой передний угол ГАММА = 0. В системе xyz

он может быть записан таким образом:

![]()

где R — радиус фрезы;

БЕТА — угловой шаг между смежными несрезанными боковыми режущими кромками;

ФИ — угол в плане на боковой кромке, измеряемый между рассматриваемой кромкой и плоскостью, перпендикулярной оси фрезы.

Будем считать, что канавка фрезы ограничена двумя плоскостями. Одна из них является передней поверхностью, а вторая плоскость 5 проводится через боковую режущую кромку так, чтобы обеспечить срезание вершинной режущей кромки соседнего зуба на величину h. Тогда вектор С, идущий по линии пересечения боковой задней плоскости и передней плоскости соседнего зуба, запишем так:

Вектор Е, идущий по основанию впадины зуба, записывается таким образом:

Векторы Е, С и В лежат в одной плоскости. Поэтому их смешанное произведение равно нулю. Следовательно,

Раскрывая определитель, после преобразований будем иметь:

Угол ТЕТА между плоскостями, ограничивающими канавку фрезы, равен углу между нормалями к этим плоскостям. Нормаль к боковой плоскости зуба фрезы

Нормаль N к передней плоскости будет идти параллельно оси Х, т. е. N = i.

Тогда угол ТЕТА может быть подсчитан по формуле

Векторное произведение векторов N и Ns равно

Рис. 173. Схема определения впадины зуба резьбовой дисковой фрезы

Скалярное произведение тех же векторов будет

Наружный диаметр дисковых резьбонарезных фрез находится в пределах 60—180 мм, а толщина - 10-40 мм в зависимости от шага резьбы.

При обработке резьбы с углом подъема 12* прямолинейный профиль фрезы выполняют с несколько корригированными размерами, по сравнению с профилем резьбы. Угол профиля фрезы принимается равным:

Ширина Си профиля фрезы на линии среднего диаметра резьбы определяетея по формуле

где Е - ширина впадины на среднем диаметре резьбы.

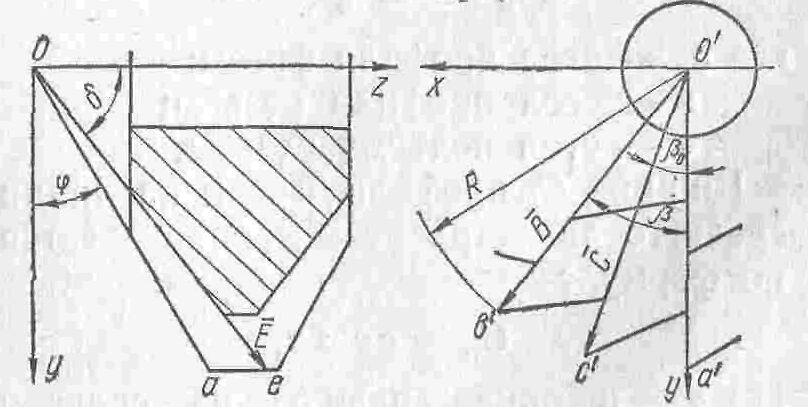

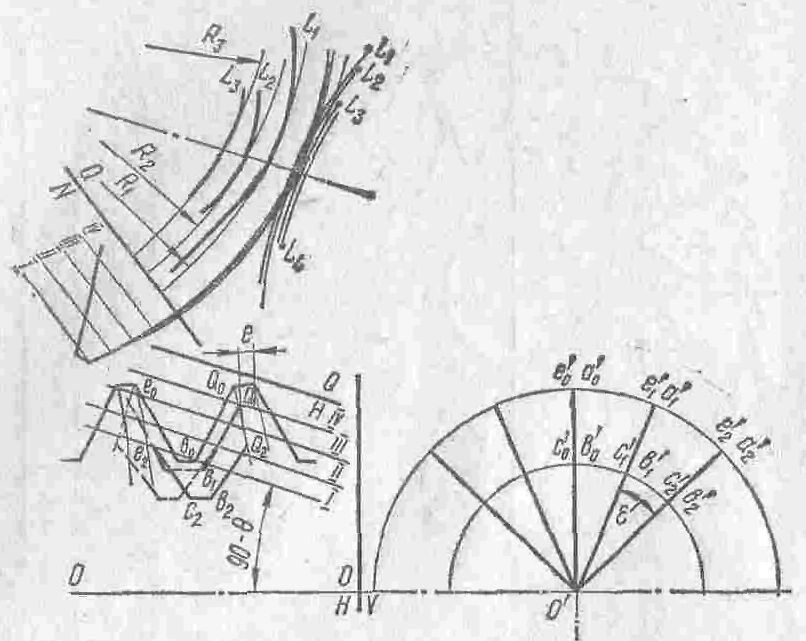

Приведенный расчет профиля фрезы является приближенным. Он выполнен в предположении, что размеры профиля резьбы и профиля фрезы совпадают в сечении, перпендикулярном средней винтовой линии впадины резьбы. В действительности это не имеет места. Поэтому при нарезании резьбы с углом подъема 12—15° необходимо определить профиль инструмента из условия касания поверхности вращения режущих кромок вокруг оси фрезы и поверхности нарезаемой резьбы. Графическое профилирование торцовой фрезы, предназначенной для обработки трапецеидальной резьбы, приведено на рис. 174.

Рис. 174. Графическое профилирование торцовой фрезы

Винтовая поверхность резьбы изображена как совокупность осевых сечений A0, B0, C0, E0, A1, B1, C1, E1, A2, B2, C2, E2, расположенных в различных плоскостях, проходящих через ось детали 00 и сдвинутых друг относительно друга вдоль оси детали на величину е:

При профилировании cчитается заданным угол 0 между осями, детали и фрезы.

Перпендикулярно оси фрезы проведен ряд секущих плоскостей I, II, III, IV и найдены линии L1, L2, L3 пересечения с винтовой поверхностью резьбы. Причем, в общем случае в секущих плоскостях /, // линии L имеют две ветви. Так, линия L1 состоит из ветви пересечения одной стороны боковой поверхности резьбы с плоскостью I в ветви пересечения той же плоскости I с внутренним цилиндром резьбы. Линии L в истинную величину проектируются на плоскость Q, перпендикулярную эси фрезы. Искомая поверхность вращения режущих кромок вокруг оси фрезы пересекается с плоскостями /, //, /// по окружностям R, которые в натуральную величину проектируются также на плоскость Q. Центр этих окружностей R располагается на оси фрезы.

Рассматриваемые окружности R касаются соответствующих линий L. Совокупность окружностей R представляет собой искомую исходную поверхность вращения, на которой должны располагаться режущие кромки торцовой фрезы для нарезания резьбы. Профиль этой исходной поверхности вращения определяется как совокупность точек пересечения окружностей R с плоскостью N, проходящей через ось фрезы. Он проектируется в истинную величину на плоскость N.

Наиболее оптимальное расположение окружностей R и их размеры подобраны по кальке, на которой изображены концентрические окружности различных радиусов. Перемещая подобную кальку по проекции на плоскость Q, наблюдают характер касания окружностей кальки с линиями Ь, т. е. наблюдают характер контакта исходной поверхности вращения и винтовой поверхности резьбы. Размеры окружностей, касающихся соответствующих линий L, и положение их центра подбирают так, чтобы обеспечить контакт исходной поверхности и поверхности резьбы без внедрения по всей высоте профиля.

Так как на внутренних кромках зубьев фрезы наблюдается контакт выпуклых линий L, расположенных на поверхности детали, с вогнутыми профилями инструмента необходимо, чтобы в сечениях I, II, III в точках контакта сопряженных профилей радиусы окружностей профиля инструмента были больше радиусов кривизны линий L. Исходя из этого при профилировании по кальке с окружностями определяется минимально допустимый диаметр торцовой фрезы, при котором не будет наблюдаться подрезание профиля резьбы и соответствующее этому условию положение оси инструмента.

При профилировании торцовой фрезы следует также учитывать возможность появления переходных кривых во впадине резьбы. Это объясняется тем, что линии Е контакта исходной поверхности фрезы и поверхности резьбы на границах участков терпят разрыв. Так одна из боковых поверхностей резьбы соприкасается с исходной поверхностью по характеристике Е1, а вторая боковая поверхность — по характеристике Е3. Точки контакта исходной поверхности вращения и внутренней цилиндрической поверхности резьбы располагаются на характеристике Е2. Исходную поверхность вращения можно представить как совокупность трех поверхностей вращения И1, И2, И3 вокруг оси фрезы характеристик Е1, Е2, Е3.

В силу разрыва характеристик поверхности И1 и И2, а также поверхности И2 и И3 пересекают друг друга и в результате во впадине резьбы создаются переходные поверхности. Однако незначительные скругления профиля во впадине резьбы не сказываются отрицательно на работе детали, и являются допустимыми.

Анализ графического профилирования показывает, что для обработки резьбы может быть спроектирована такая торцовая фреза, у которой внутренняя боковая режущая кромка не будет работать, а формирование соответствующей боковой поверхности резьбы будет производиться только вершинной точкой этой боковой кромки. При проектировании такой фрезы часть линии L, соответствующая полной высоте резьбы, заменяется дугой окружности так, чтобы погрешности замены лежали в допустимых пределах. Эта окружность принимается за окружность вращения вокруг оси фрезы вершинной точки боковой режущей кромки. Через вершинную точку проводится внутренняя боковая режущая кромка так, чтобы между ней и соответствующим участком исходной поверхности И3 был зазор и вспомогательный угол в плане ФИ выбранной величины.

Рассматриваемые фрезы, по сравнению с фрезами, у которых работают обе боковые режущие кромки, позволяют более целесообразно распределить работу резания между режущими кромками, улучшить схему резания, обеспечить целесообразные геометрические параметры на всех активных участках режущих кромок и таким путем создать более стойкий и производительный инструмент.

Гребенчатые резьбовые фрезы применяются при фрезеровании резьб небольшой длины и небольшим углом подъема резьбы. Ось гребенчатой фрезы устанавливается параллельно оси резьбы, и фрезерование ведется сразу по всей длине детали. Поэтому исходное тело рабочей части фрезы ограничивается исходной поверхностью вращения с кольцевыми витками, касающимися в процессе обработки поверхности резьбы.

Теоретический профиль кольцевых витков исходного тела фрезы отличается от профиля резьбы. Однако эти отличия невелики и ими можно пренебречь, так как они находятся в пределах регламентированных допусков на резьбу фрезы.

Диаметры гребенчатых фрез колеблются от 10 до 100 мм для резьб с шагом от 0,5 до 6 мм. При выборе диаметра гребенчатой фрезы следует учитывать, что отклонения профиля кольцевых витков фрезы от профиля резьбы возрастают с увеличением диаметра фрезы, что неблагоприятно влияет на точность обработки. Однако при увеличении диаметра фрезы повышается жесткость инструмента и оправки и создаются более благоприятные условия для плавного резьбо-фрезерования, что особенно важно при обработке жаропрочных и труднообрабатываемых материалов.

Диаметры фрез для внутренних резьб берутся не более 0,85—0,9 диаметра отверстия.

Гребенчатые фрезы в зависимости от диаметра делаются с длиной рабочей части равной 15—100 мм. Чтобы обеспечить одновременную обработку по всей длине детали, длина гребенчатой фрезы должна быть на 2—3 шага больше длины нарезаемой резьбы.

Обычно гребенчатые резьбовые фрезы проектируются как фрезы с затылованными и шлифованными по профилю зубьями. Они имеют прямые или винтовые стружечные канавки с углом подъема, равным 5—15°. Применение винтовых канавок значительно повышает равномерность фрезерования. Вместе с тем ухудшаются условия резания, так как в этом случае на одной боковой кромке создаются положительные, а на другой — отрицательные передние углы.

Чтобы обеспечить возможность шлифования профиля зубьев при затыловании гребенчатые фрезы, подобно обычным затылованным фрезам со шлифовальным профилем, имеют двойное затылование. У гребенчатых фрез, имеющих относительно небольшую высоту, можно второе затылование заменить фрезерованием зуба на 1/3 его ширины с углом 80—90°, что уменьшает трудоемкость изготовления инструмента. Гребенчатые фрезы для резьб с шагом менее 0,8 мм изготовляются с профилем, имеющим удвоенный шаг. На смежных зубьях фрезы профиль в этом случае смещается друг относительно друга на величину шага. Поэтому при вращении фрезы ее режущие кромки описывают исходную поверхность вращения, профиль которой соответствует профилю резьбы. У такой конструкции облегчается процесс шлифования зубьев фрезы, так как соответственно возрастает радиус закругления впадины профиля и снижаются требования, к точности его изготовления.

При обработке резьб гребенчатыми фрезами угол контакта, в силу малой глубины резания, оказывается небольшим. Поэтому, чтобы обеспечить одновременную работу не менее двух зубьев фрезы, необходимо выбирать большее число зубьев. Это практически оказывается неприемлемым из-за малой ширины впадины для выхода резца при затыловании и недостаточной толщины зуба, допускающей незначительное число переточек. Ориентировочно число зубьев гребенчатых фрез можно определить по формуле:

где D — диаметр фрезы.

Угол впадины для гребенчатых резьбонарезных фрез берется большим, чем у обычных затылованных фрез, и равным 30—45°, что обеспечивает достаточную ширину впадины не менее 0,4—0,35 шага зубьев с радиусом закругления r = 1,5 -:- 4,0 мм.

Величина переднего угла резьбовых фрез из быстрорежущей стали в зависимости от обрабатываемого материала и равна нулю для твердых сталей, 3—5° — для сталей средней твердости и титановых сплавов, 10—12° для мягких сталей и легких сплавов. Для значений передних углов, отличных от нуля, необходимо соответствующим образом корректировать профиль фрезы при ее проектировании.

Задние углы на вершине зуба величиной 8—10° создаются на фрезах с помощью радиального затылования. Однако, в этом случае при проектировании гребенчатых фрез для упорной резьбы нельзя получить приемлемые величины задних углов на боковой режущей кромке, идущей под углом к оси, приблизительно равным 5°. Для того чтобы получить достаточные по величине задние углы в нормальных к боковой режущей кромке сечениях, применяют затылование под углами к оси фрезы, равными 12—15°. Гребенчатые фрезы применяются для обработки наружных и внутренних цилиндрических резьб в серийном производстве. Они используются также при фрезеровании конических резьб.

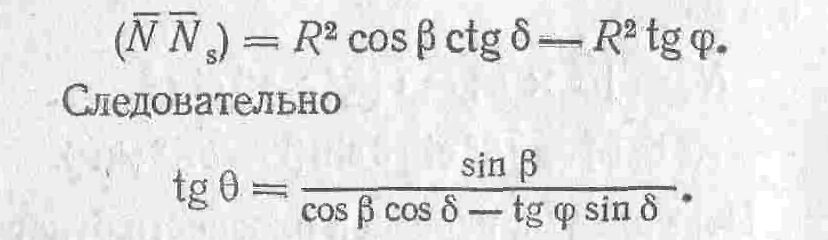

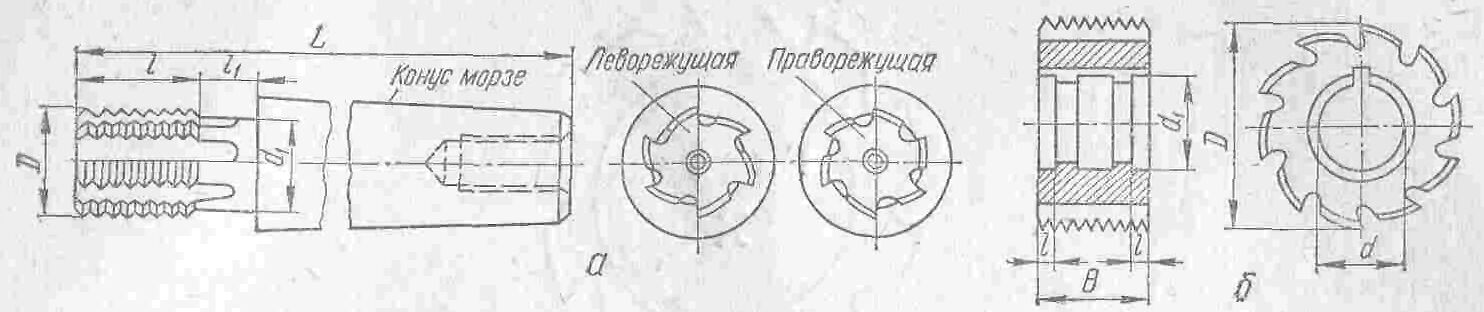

По конструкции гребенчатые фрезы разделяются на концевые (рис. 175, а), имеющие конический хвостовик, и насадные (рис. 175, б). Их рабочая часть может изготовляться из быстрорежущих сталей, либо из твердых сплавов. Рабочая часть фрезы малого диаметра изготовляется полностью из твердого сплава, а у фрез больших диаметров на корпусе инструмента закрепляются твердосплавные пластины. Применение твердосплавных фрез позволяет повысить скорость резания и снизить время резьбонарезания.

Рис. 175. Гребенчатые фрезы

Плашки | Оглавление | Инструменты, работающие методом обкатки

|

ПРОДАЖА инструмента |

Copyright © 2007-2009, Фреза, сверло, метчик, плашка, развертка, резцы и другой инструмент в Москве. All rights reserved